1.前言

1.1 现状与问题

紧固件在航空领域应用广泛,在航空发动机高温、高速的工作环境下,质量要求高,需求量大。紧固件采用传统的机械加工存在加工工序多,效率低的问题.对于一些材料为高温合金(GH2132、GH4169、GH738、GH600)类型的紧固件,更加不便加工,不利于零件大批量生产,对于十二角螺栓、螺母如图1所示,头部尺寸复杂,以往采用冷镦的加工方式,加工效率不高,工序长,表面质量不好,甚至无法达到零件尺寸要求。

1.2 课题解决方案

随着热镦技术的成熟,且高温合金材料零件自身具有良好的耐热性能,因此可选择热镦的加工方式加工紧固件,能够大大节约成本,提高生产效率。

采用热镦技术对零件进行成型,急需一种结构简单,质量稳定的热镦模具,且模具具备耐磨性好,换取方便等优点。通过改进模具设计,提升加工效率,提高零件合格率。

2.研究(攻关)内容

2.1优化模具结构,增强通用性

目前公司热镦加工的紧固件类型主要分螺栓、螺母两大类,其中螺栓类紧固件根据镦锻比、螺栓长度、直径,模具尺寸取值有区别,因此不同类型的零件,热镦模具的尺寸取值不同。

不同人员设计的模具结构尺寸有差异,不具备通用性,制定模具的结构标准化设计方案,规范模具尺寸取值,对快速设计模具、快速换取具有重大意义。

2.2提升模具耐磨性,提升加工效率与加工质量

受模具材料、制造工艺影响,以往制造的模具在使用过程中非常容易磨损,单套模具加工零件数量不多,增加模具制造成本,影响生产效率,统计分析公司现有的零件材料,通过试验确定合适的模具材料迫在眉睫。

2.3解决模具易崩裂、顶杆断裂弯曲、热镦成型后零件有缺陷等问题。

零件镦制过程中,受模具尺寸取值的影响,导致模具镦制过程中会出现模芯崩裂的情况;零件坯料在加热过程中会膨胀,如果模芯与顶杆之间的间隙取值不合理,镦制过程中受力不均匀,导致顶杆断裂弯曲;模具设计精度要求不高,则会导致镦制的零件有缺陷,影响零件整体性能。

3 加工难点分析及攻关措施

3.1模具结构设计

确定合理的模具结构,制定标准化设计方案,增强模具互换性,对今后热镦模具设计提供了理论基础。通过改进,确定了热镦模具由以下六部分组成:热镦上模、热镦下模、上模顶杆、下模顶杆、垫块以及通用热镦模架。

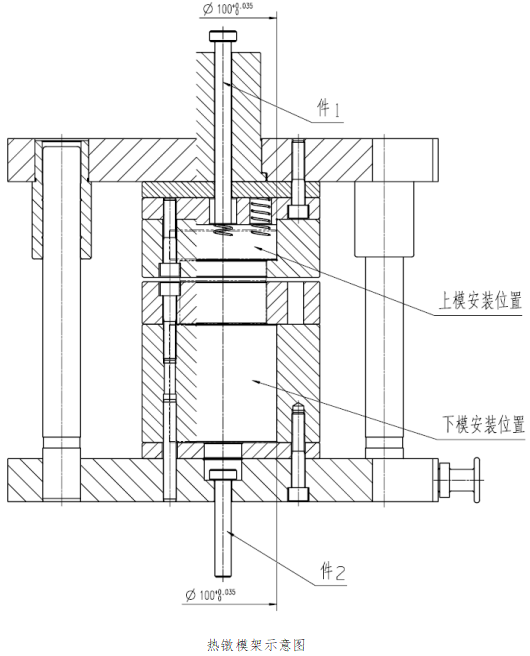

热镦模架(图3-1):用于支撑上模、下模,起到了定位、导向作用。根据设备结构,将模架设计成固定结构,增强通用性,不仅能够节约成本, 更能提高生产效率。

将热镦模架安装至设备上(冲床设备JH21-125),分别将热镦上模、下模安装至图3-1所示位置,将模架安装至设备上,固定牢靠,加工时,通过设备打杆带动件1顶杆向下运动,再通过热镦上模挤压零件得到要求尺寸,下半部分原理相似,通过件2顶杆的运动,同时带动热镦下模挤压零件,最终得到要求尺寸。

热镦上模与上模顶杆:用于螺栓类紧固件上端部尺寸成型,通过上模顶杆挤压坯料,配合模芯型腔成型。

热镦下模、下模顶杆、垫块:在螺母类紧固件中用于成型零件,通过下模顶杆挤压坯料,配合模芯型腔得到零件外形尺寸。在螺栓类紧固件中起定位、定长作用,通过下模顶杆与垫块,用于调整螺栓尾部长度。

3.2 模具材料选择

坯料加热后放入模具中,模具自身需要承受一定的温度,且要满足大批量的生产要求因此,对于模具材料必须选择耐高温、耐磨性好、热稳定性好且不易变形的材料。

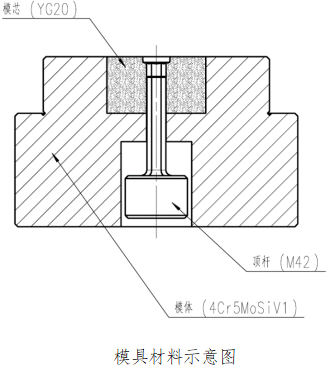

如图3-5所示,通过查阅资料并经过多次试验,最终确定成型部分(模芯)的材料选择硬质合金YG20,外模的材料选择热作模具钢4Cr5MoSiV1,二者之间通过过盈配合结合在一起。

上下模顶杆受冲击力较大,且需要承受一定冲击载荷,故选用M42(热处理HRC65~68)材料为佳。

3.3 尺寸优化,提升零件合格率。

3.3.1 热镦上模、热镦下模与模架配合尺寸选择

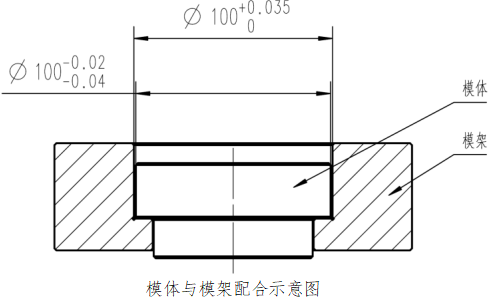

模架设计本身具备定位、导向的作用,模体与模架装配时,采用的是间隙配合,如图3-6所示的装配视图,经过多次试验最终确定装配尺寸,在保证模体能够装配互换的前提下,缩小模架与模体配合处间隙值,大大提高加工精度与质量。

3.3.2 模体尺寸选择

1、通过多次加工验证,零件尺寸与模芯型腔尺寸相关,模芯型腔尺寸应根据零件公差选取,由于坯料加热后属于膨胀状态,加工完成后,零件冷却的过程中,热胀冷缩会导致尺寸变小,且模芯使用过程中会有一定磨损,因此模芯尺寸应接近零件上偏差,且各部分关联尺寸之间应该规定形位公差要求,尽可能减小模具自身误差,提高模具精度,具体尺寸示例见附件2。

2、对于上模顶杆而言,镦制时冲击挤压坯料,配合模芯使零件成型,为了让顶杆受力均匀,顶杆尺寸应设计与模芯型面相匹配。

多次试验表明,顶杆与模芯间隙值过大,会导致顶杆弯曲,热镦后成型的零件有缺陷,达不到零件设计要求,如果间隙值过小,会导致模芯碎裂、顶杆断裂等问题:因此,上模顶杆与模芯间隙值取值取0.15±0.04

3、下模顶杆与上模顶杆间隙值与零件杆部尺寸有关,原则确定为:

杆部尺寸d≤6mm,取0.12±0.04

杆部尺寸d≥6mm,取0.15±0.04

但需注意镦制后,由于零件尚有余温存在,还处于膨胀状态,导致零件取出不便,为了解决这一问题,做了以下两点改进:

3-1、如图3-7 A放大图所示,由于零件后续需要对法兰边进行加工,故可以增加4°的拔模角,不仅可以增加材料流动性,提高产品质量,有利方便地取出零件。

3-2、在下模顶杆下增加垫块如图3-7所示,保证下模顶杆与模体距离D大于零件定位部分长度2-3mm,下模顶杆的活动量M尺寸也保留一定距离,以保证热镦完成后,下模顶杆把零件完全顶出模芯。

4、垫块对于长度较短、尺寸较小的螺栓、螺母加工中,可以缓解顶杆承载压力:由于下模顶杆长度较长,顶杆承受载荷过高,容易造成顶杆弯曲,断裂,因此增加垫块,减小顶杆长度,提升顶杆使用寿命。并且垫块具备通用性能,长度L可以根据零件的长度进行制造,不同长度的零件,可以搭配不同长度的垫块。

4效果验证

进行热镦试验,首件镦制后将对零件进行理化试验,检测零件表面有无过热过烧现象,目视零件表面有缺陷的问题,如图4-1所示,检测标准为零件的晶粒度需大于4级。发现改制后的热镦模具,均能够通过理化试验测试,为零件后续加工提供了保障,且在后续加工过程中,零件均通过合格检验,经过改进后的热镦模具均未发生过模芯碎裂、顶杆断裂弯曲、过度磨损等现象。且热镦成型合格率达到了95%。

5结论

通过对热镦挤压模具的改进,确定标准化热镦模具设计方案、优化模具取值,解决了模具易磨损崩裂,换新、安装找正难等问题,大大缩短工序加工周期,对今后热镦模具设计提供了理论基础,提高了热镦模具设计质量与加工效率。