1航空制造企业柔性制造应用探讨

1.1柔性制造涉及的关键技术

(1)成组技术

成组技术符合柔性制造原理:a.设备柔性:按零件加工特点被安排在不同类型成组加工单元中,机床加工的针对性强,换刀时间、组装新夹具所需的时间和机床调整时间缩短;b.工艺柔性:成组加工体现了采用与加工某一零件组相对应的设备组加工零件的能力;c.流程柔性:按流程要求设置各类成组加工单元,属于哪个流程就分配在成组加工单元中加工,提高设备加工的适应能力;d.批量柔性:成组后可以使零件组的生产批量加大,改变单件小批量生产的困境,有利于提高生产效率。

(2)准时化技术、自动化技术

准时化技术、自动化技术源于丰田精益生产模式。精益生产是一种以最大限度减少企业生产所占用的资源和降低企业管理和运营成本为主要目标的生产方式和业绩改进策略,同时又是一种改善的理念和文化。准时化技术涵盖准时化生产(JIT)、快速切换(SWED)、看板管理、节拍时间(Tack‐time)、一个流生产、均衡生产等;准时化生产的核心生产管理组织模式是拉动式生产,辅助目视化看板实现了“在必要的时间生产必要数量的必要产品”的目的,有效消除了生产过量的浪费。自动化技术是用机器替代人工的相关技术,核心是“自动化缺陷控制”,通过三个主要的技术手段实现,即异常情况的自动化检测、自动化停机、自动化报警。

(3)数字化制造

数字化制造是以计算机网络、数据库、多媒体等基本技术为基础,实现了传统制造技术与数字化技术的结合。数字化制造可以根据产品需求,快速匹配资源,进行物料、技术、设备等分析、仿真和生产计划构建,以及产品快速制造的过程控制。数字化制造的核心为设计、控制、管理三个过程的数字化。其中,生产现场主要措施为制造设备数控化、技术文件电子化、现场管理可视化。信息化是应用先进的计算机网络技术去整合企业现有的生产、经营、设计、制造、管理等业务,及时地为企业的“三层决策”系统(战术层、战略层、决策层)提供准确而有效的信息,以便对需求做出迅速的反应,其本质是加强企业的“核心竞争力”。企业在生产当中广泛运用信息技术,实现生产自动化。

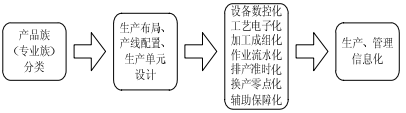

1.2航天地面设备制造企业柔性制造应用模型

为适应多品种、变批量、快节奏的生产特点,航天地面设备制造企业有必要进行柔性制造模式的改造。结合以上论述,具体改进思路为:a.对现有的产品、专业技术进行系统梳理,建立面向产品或面向专业的产品族或专业族;b.根据产品生产特点确定选取生产特征;c.应用成组技术论证、设计生产布局方式、产线配置、设备型号;d.按数字制造技术对现有的设备进行升级换代,实现加工、检测、装配、试验自动化;e.根据产品情况设计通用化、组合化的工艺装置,并应用零点定位技术,实现品种间快速切换;f.应用丰田精益生产准时化技术(如看板管理、拉式生产),实现现场管理的准时生产;g.应用丰田精益生产自动化技术,提升产品品质;h.围绕生产现场、计划管理,配置必须的信息化管理软件(MES),实现信息集成管理。航天地面设备制造企业柔性制造技术应用模型见图1。 图1航天地面设备制造企业柔性制造应用模型

图1航天地面设备制造企业柔性制造应用模型

2柔性生产线自动化功能开发

2.1异常负载检测功能

为对机床在自动加工运行过程中的异常现象进行管理,在原机床系统基础上开发了异常负载检测功能。利用SERVOGUIDE软件测定正常加工条件下的负载值,按需设定碰撞及刀具破损等异常负载条件下的报警阈值,控制系统将根据实际负载自动判断异常负载情况并发出报警,控制机床实现自我停机保护。对原系统参照负载监视标准界面开发定制化异常负载显示及报警提示界面,实现报警水平快捷设定及基本的刀具寿命统计功能。

2.2在线检测功能

起落架扭力臂零件的装配孔尺寸公差精度要求高,为保证各尺寸公差符合设计图纸要求,需对起落架扭力臂零件进行反复加工、检测、补偿。而目前柔性生产线上机床缺少一些必要的软硬件配置,导致机床精度自动校正、刀具长度自动检测、零件中心自动检测、零件装夹自动检测、关键尺寸自动抬刀、自动测量补偿加工、刀具破损自动停机等功能无法实现,进而导致在加工过程中仍需大量人工参与,极大地降低了机床设备的有效利用率。为使起落架扭力臂零件在柔性生产线的加工过程中具有自动化找正、在线检测及补偿加工的功能,根据需求对斗山和永进机床配置了机内对刀仪、接收器、测头及刀具全方位检测系统,开发出机床精度自动校正、零件安装状态自动检测、零件中心自动设定、零件尺寸自动测量、自动清洗等宏程序,并使各宏程序可被柔性生产线管理系统方便调取。最终使柔性生产线上机床具有以下集成功能:①机床精度自动校正功能;②零件安装状态自动检测功能;③零件中心自动设定功能;④对刀仪自动校正功能;⑤刀具长度、直径自动检测功能;⑥加工过程中刀具磨损自动补偿功能;⑦加工过程中主轴过载保护功能;⑧加工后零件自动测量功能;⑨加工后零件自动清洗功能。

2.3自动化加工工艺

两种起落架扭力臂零件均为模锻件材料,且起落架扭力臂零件外形不规则,夹持较困难,在原加工工艺中大量使用传统压板夹持方式,为避免加工干涉需多次装卸零件。为使起落架扭力臂零件适用于柔性生产线自动上下料系统,应用了含零点定位模块的装夹托板,不仅减少了零件装夹次数,同时降低了操作难度。

为减少起落架扭力臂零件翻面装夹次数,避免零件多次上下料,采用了高精度内胀夹具。为增强起落架扭力臂零件的装夹刚性,保证起落架扭力臂零件加工及测量精度,采用了高强度螺栓作为夹具紧固件。同时,针对两种起落架扭力臂零件,调整并合并部分工序使生产节拍合理化。根据粗、精加工特征优化加工刀具及数控程序,减少刀具重复调用次数及程序间跳刀次数,最终固化加工工艺,并将其集成于柔性制造系统中。

2.4调试验证

对起落架扭力臂零件加工工艺逐步进行上线调试,验证加工工艺、刀具、检测及自动化物流系统的有效性与高效性。在经过连续16h自动加工验证无误后,这一起落架扭力臂零件小批量产品的柔性化生产得以实现。

3柔性制造系统应用效果

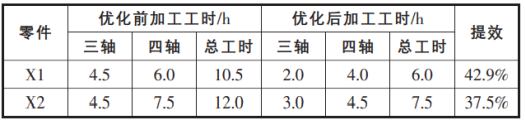

(1)零件加工工时缩短。对两种起落架扭力臂零件工艺进行自动化改造后,零件装夹次数减少,数控程序运行时间缩短,自动化装夹找正及在线检测功能的应用还缩短了零件装夹时间及工序中检测时间。

优化前后零件加工工时对比见表1。 由表1可看出,两种起落架扭力臂零件在柔性生产线上进行加工后,单件加工效率最高提高为42.9%。

由表1可看出,两种起落架扭力臂零件在柔性生产线上进行加工后,单件加工效率最高提高为42.9%。

(2)设备利用率提高。在应用柔性制造系统后,机床设备利用率大幅提高。航空制造领域大多数单台机床有效利用率仅为30%左右,而通过缩短装夹找正和工序中人工测量、换刀、对刀等机床停机等待时间,起落架扭力臂零件的加工过程已可实现全天不间断加工,机床设备利用率可达70%左右。

(3)产品质量一致性提高。在应用柔性制造系统后,大量减少装夹找正、检测等人工参与环节,避免了人工操作一致性差的问题。上线产品质量稳定,同时尺寸精度一致性较高。经统计,产品报废率从应用柔性制造系统前的1.5%降低至1%以下。

4总结

针对某航空制造厂现有柔性生产线无法高效自动化运转的情况,对其进行了系统功能开发与针对起落架扭力臂零件的自动化加工工艺集成,使这一柔性生产线可正常高效运转,并使起落架扭力臂零件单件加工效率提高42.9%,机床设备使用率达70%。在应用柔性制造系统过程中需立足于自动化加工工艺集成与系统开发集成,缺少系统开发集成、在线检测、自动装夹及自动化加工工艺的柔性制造系统无法真正实现高效自动化加工。同时,自动化加工工艺、刀具管理系统、在线检测系统等并不具有普适性,需针对特定零件进行开发,同时应保证系统规范、有效。

参考文献

[1]田川,董欢欢.柔性夹具及其设计方法[J].煤矿机械,2022,43(11):109-111.DOI:10.13436/j.mkjx.202211034.

[2]公艳庆.柔性制造系统在工程机械产品制造中的应用[J].中国设备工程,2022(18):87-89.

[3]闫海兰,尚坡利,杨亚龙.柔性制造系统数字孪生建模与应用[J].机电工程技术,2022,51(08):32-35.