在提质增效的大环境下,为了加强班组在能源降耗管理工作,通过在生产中,减少公用工程各项消耗,来降低装置的能耗从而使班组的能源管理走上新的台阶,其中脱盐水成本高,消耗大,一直以来车间的脱盐水消耗都是平均270吨/天,在国内同类型装置的脱盐水消耗最低限为252吨/天。通过分析优化操作达到降低脱盐水消耗的目的。

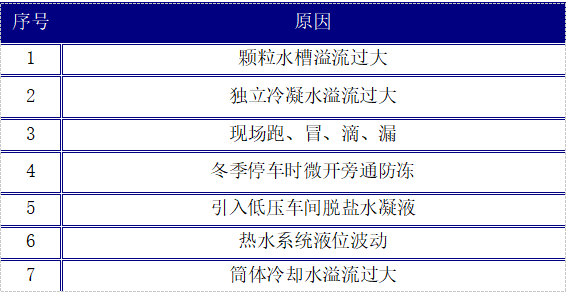

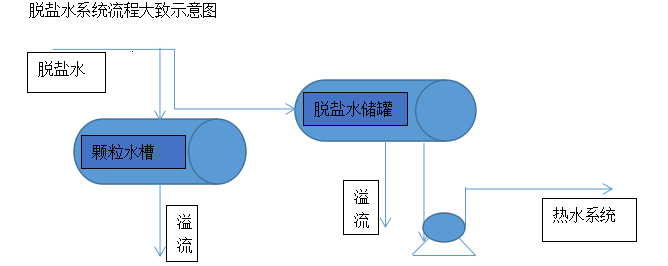

首先对影响脱盐水消耗的各种因素进行分析见下表

通过对脱盐水消耗数据的分析,从中发现:工艺参数不优化、开车成功率低、调节阀失控、现场跑、冒、滴、漏现象、调节水平的高低,现场脱盐水用户的溢流过大等因素,导致了脱盐水消耗过多。

1.颗粒水槽溢流过大

脱盐水进去系统后,同时由于设备和工艺问题,在造粒的过程中产生大量的粉尘,颗粒水槽需要溢流以防止粉尘堵塞过滤器,所以把挤压机颗粒水流量提得很高,使颗粒水用量过大,同时会导致脱盐水储罐液位始终不能达到液位设定值,从而导致补水阀常开,进行大量补水造成浪费。在正常生产中将颗粒水槽溢流降低,这样满足生产要求,又能降低脱盐水消耗量。

2.独立冷凝水溢流过大

为了防止脱盐水储罐液位超高,独立冷凝水系统溢流通常开的很大,这样会造成脱盐水储罐内大量的脱盐水通过独立冷凝水系统的溢流被排放掉,为了满足其他用户脱盐水的用水量,储罐的补水阀会一直处于补水状态,造成脱盐水用量过大

3. 引入低压车间脱盐水凝液

低压车间产生的脱盐水凝液经由界区返回水气厂,引入脱盐水储罐,作为脱盐水调节管线,当V-514液位低时先由脱盐水凝液进行补充,不足部分再由控制阀进行调整。

4. 现场跑、冒、滴、漏

脱盐水系统的“跑冒滴漏”也造成了不小的浪费,脱盐水采样口关不严,热水系统有漏点,都会操作成脱盐水的浪费。只要发现有跑、冒、滴、漏现象及时处理。

5.热水系统液位波动

热水系统的压力波动,造成大量的脱盐水被消耗掉,使热水系统不断的补水,造成脱盐水的大量使用。热水泵密封不严或者是热水泵出人口导淋阀漏水,系统返回流量阀波动,聚合反应温峰波动造成热水系统的波动,都会无形中造成脱盐水的浪费。

6.筒体冷却水溢流过大

在生产高指数牌号时,挤压机使用的筒体冷却水是脱盐水。为了防止筒体冷却水罐液位足够高,通常使筒体冷却水罐的溢流过大,造成一定的浪费。

7. 停车期间热水系统浪费

在停车期间,由于热水系统的冷凝液过多,返回到热水罐中,热水罐不在需要补水,这样会造成脱盐水储罐中的液位过高,由脱盐水罐溢流及独立冷凝水溢流排放掉,造成浪费。

针对以上问题进行研究分析、探索,对操作进行优化操作

1. 针对溢流过大的调整优化

在满组颗粒水槽液位,保证水槽内粉尘可以通过溢流排出系统,尽量减小颗粒水槽补水旁通阀,这样可以使脱盐水罐的液位保持在设定值附近,不会造成脱盐水罐的大量补水。热水系统正常的情况下,脱盐水罐液位控制稳定后,独立冷凝水系统就不需要过大的溢流来调节液位,也可以减少脱盐水的用量。

2. 杜绝现场“跑冒滴漏”现象

现场发现脱盐水系统,热水系统,反应器夹套,蒸汽饱和水系统出现“跑冒滴漏”的现象,立即汇报车间,进行处理,避免长时间的消耗脱盐水,造成脱盐水的浪费。

3. 控制热水系统压力稳定

控制热水系统的压力稳定,使热水温度恒定,热水液位平稳。这样可以减少热水罐不必要的补水,减少补水后会减少脱盐水的消耗量。

4. 控制饱和蒸汽压力及反应温峰

饱和蒸汽压力的饱和水也是来自脱盐水系统,控制蒸汽压力稳定后,饱和水的用量就可以固定,不会造成脱盐水的消耗及浪费。由于热水系统是给反应器撤热的,当反应温峰平稳时,就不会造成热水系统液位波动,从而不会造成热水系统异常补水,造成脱盐水用量增加。

5. 控制挤压机颗粒水系统流量

通过控制挤压机颗粒水泵出口阀开度来保证颗粒水用量,减少颗粒水槽的液位出现波动,保证颗粒水槽液位的前提下可以适当减少颗粒水的用量。

6. 高指数牌号控制筒体冷却水罐液位

在生产高指数牌号时,满足筒体冷却水罐的液位即可,保证筒体冷却水罐有溢流就好,不要溢流太大,减少脱盐水过度的排放,节约用量。

通过对高压聚乙烯装置脱盐水用量分析,查找不合理操作部位,通过优化操作 精心操作、降低单耗,完成节能降耗,挖潜增效的目的。

参考文献:大庆石化公司高压聚乙烯操作规程。