“十四五”期间,贵州中烟遵义卷烟厂提出保持发展定力,以持续构建工厂“1+5+6+7”高质量发展新格局为长期战略,聚焦“五高”,努力保持“三个环境”,进一步提高细支烟质量和效率,努力将工厂打造成贵州中烟卷烟制造高质量发展新高地。细支烟产品在该厂产量大,细支包装机在完成商标纸包装后,在成品检验中,发现细支烟内衬纸顶部或底部有折皱现象,细支烟内衬纸相关问题是制约工厂细支烟质量和效率提升的一个短板,并且该缺陷产品一旦流入市场,对企业形象和品牌形象影响较大。

一、选题理由

根据行业及公司对于精益管理、降本增效的工作要求,按照工厂提高细支烟质量和效率,努力将工厂打造成贵州中烟卷烟制造高质量发展新高地的工作部署,2021年第一季度,课题组在成品检验中共发现细支包装缺陷33次,其中内衬纸缺陷就高达13次。卷烟盒包是发往各地的最小物流单位,也是卷包生产的最为关键的一个包装环节,起着保护成品烟支不受损伤的重要作用,为守好产品质量“最关键一道关”。所以降低内衬纸折皱缺陷率对于工厂提升产品质量具有重要意义。

课题组对各细支包装机第一季度生产过程中出现的小盒缺陷进行统计,共统计12100包。统计结果显示:内衬纸折皱缺陷率为万分之四,缺陷占比高达83.27%,是小盒包装缺陷最常见的问题。包装工段作为卷包车间成品质量控制的最关键一个工段,是把控成品质量的重中之重。因此扼制内衬纸折皱缺陷是工厂和车间亟待解决的问题。同时,课题组根据行业及公司相关质量标准,将内衬纸折皱缺陷率目标定为万分之一。

二、缺陷率原因分析

课题组通过头脑风暴法对问题症结“ZB45小盒细支包装机内衬纸折皱缺陷”进行分析,并根据5M1E法从“人、机、料、法、环、测”的几个方面进行深入分解。

通过课题组的分析后发现,烟包在进入包装机4号、5号轮提升器时均为合格烟包,说明烟包缺陷是在5号轮产生。根据商标纸活动折角部件对烟包的作用分析,商标纸活动折角部件的作用是折叠商标纸顶部和底部两个角,并把烟包推入5号轮弧形板,它五个部件组成,一个支撑架,内侧板的作用是对烟包下侧面进行保护,外侧为商标纸折角器,且与烟包端部接触部分有一凹槽,此凹槽是为了避开烟包下顶杆前后挡板。通过观察发现,折叠好的内衬纸及内框纸的烟包从4号轮经通道提升至5号轮后,烟包两端内衬纸处于自由状态。因细支烟内衬纸两端较短,在此位置容易发生回弹。课题组通过人为制造内衬纸端部回弹烟包,通过慢速盘车,并观察统计产生烟包端部折皱的次数,并统计分析出回弹烟包内衬纸端部折皱率为90%。由此可知,内衬纸在进入5号轮时发生内衬纸发生回弹,当回弹量过大导致烟包总长度大于弧形板入口时为极易发生内衬纸端部折皱缺陷。

三、缺陷率改进

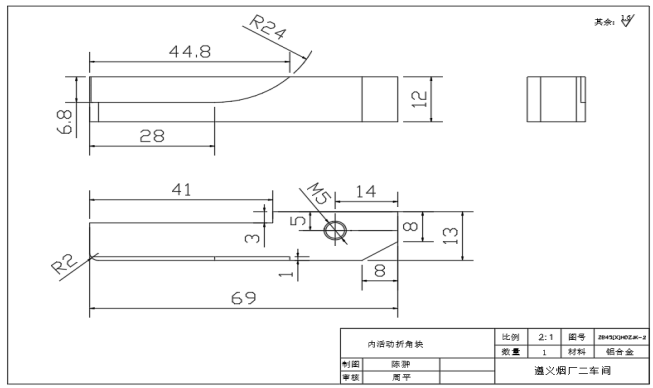

根据缺陷率原因分析,课题组通过改进商标纸折角器防止内衬纸回弹来解决ZB45(细支)包装机内衬纸折皱缺陷率过高的问题。课题组通过零部件尺寸确定、CAD出图并Solidworks建模、制作零部件、安装调整四个步骤来改进商标纸折角器。课题组通过实验分析后得知,凹槽深度调整距离与缺陷率的变化相关性很大,当填充量为2.5mm时,缺陷率最小。课题组自主设计图纸进行商标纸折角器凹槽深度加工(加工尺寸图见图1,加工实物图见图2),并将加工部件用到设备上进行试验。

图1 商标纸折角器凹槽深度加工尺寸图

图2 商标纸折角器凹槽深度加工实物图

课题组经过为期一个季度的生产试验,实施整改的ZB45细支包装机的内衬纸折皱率从万分之四降到了万分之一,达到预期目标。

四、效益计算

经过此次课题改造,达到了提质降耗的目标,在多个方面都达到了成效,提升的效益如下:降低了缺陷率,内衬纸折皱缺陷率从万分之四降低到万分之一;提高了内衬纸包装质量,避免内衬纸折皱的缺陷烟流入市场,造维护品牌与公司的形象,保护消费者利益,避免消费者流失;降低对内衬纸折皱的烟包的处理,从而节约消耗成本;降低因为出现内衬纸折皱情况而出现的停机维修处理时间,从而提高生产效率。