煤矿生产过程中会产生一定量的矿井水,矿井水的主要来源包括以下3个部分:①地下水,第四系孔隙潜水含水层(Ⅰ)、侏罗系中统直罗组砂岩裂隙~孔隙承压水含水层(Ⅱ)、侏罗系中统延安组5煤以上砂岩裂隙~孔隙承压含水层(Ⅲ)、侏罗系中统延安组5-12煤间砂岩裂隙~孔隙承压含水层(Ⅳ)、侏罗系中统延安组12-18煤间砂岩裂隙-孔隙承压含水层(Ⅴ)、侏罗系中统延安组18煤下砂岩裂隙-孔隙承压含水层(Ⅵ)。其中影响较大的含水层为Ⅱ、Ⅲ、Ⅳ、Ⅴ;②生产废水,采矿过程中用于液压支架、机电设备、洒水降尘、清洗等产生的少量的废水;③通过岩层裂痕渗入的地表水。

1概况

1.1案例煤矿简介

该煤矿位于宁夏回族自治区吴忠市东南部,西距吴忠市80km,东距盐池县城82km,其行政区划隶属于宁夏回族自治区吴忠市盐池县冯记沟乡管辖。其地理坐标为:东经:106°46′15″~106°48′17″;北纬:37°26′44″~37°31′40″。井田北部以原详查第JN12勘查线为界与马儿庄勘查区相接,南部以人为边界与洪涝池勘查区相接,西部以DF5逆断层为界与李家坝井田相邻,东部以金家渠子西侧逆断层为界与金家渠井田相邻,井田呈一南北向近似长方形展布,南北走向长约8.8Km,东西倾向宽约3.6Km,面积约为30.7km2。

1.2矿井水情况

根据地质报告提供的井下排水量为:矿井正常涌水量为575.96m3/h,最大涌水量为691.15 m3/h。考虑到一定的富余能力,矿井水处理站预处理部分生产能力为700m3/h,深度处理部分产品水的处理能力为100m3/h的处理能力。

2矿井水处理工艺

2.1工艺流程

矿井水处理站工艺流程依据矿井原水水质及水量情况同时结合矿井工业场地的水量平衡图最终确定。所采用的技术先进可行,管理简单,运行成本低,节能环保,工艺流程为:矿井涌水→缓冲调解预沉淀→穿孔旋流斜管沉淀池→预处理→无阀滤池→转输水池→超滤处理→脱盐处理→深度处理产水池。

2.2构筑物设计

(1)缓冲调节预沉池:矿井水由井下水泵房供给,其水泵是按照井下水仓的容积避开尖峰用电时段,在用电低谷收费时尽量多排,其它时间少排或不排,因此从全日排水量而言很不均匀,与水处理站的工作不匹配,为能均匀地工作,且能将全部矿井水取用,缓冲调节池2座,调节池总容积为3000m3。缓冲调节池内矿井水停留时间较长,故会有沉淀发生,设计在池内设有泵吸式排泥机。因此缓冲调节池除有调节功能外,尚有预沉淀功能,有利于后续处理构筑物的工作。

(2)投药装置:3套,投加聚合氯化铝(PAC)和聚丙烯酰胺(PAM)。两台加药装置互为备用,便于调节加药量,加药量用转子流量计控制。另1台加药机为隔油缓冲调节池加药。在缓冲预沉调节池的进水管上装有管道静态混合器,借井下排水泵的水压,使药剂和矿井排水在混合器内充分混合。混合器为3个固定的单体交叉组合装置固定在管道内,水流通过混合器产生成对分流,交叉混合和反向旋流三个作用,使药剂迅速、均匀地扩散于整个水体,达到瞬时混合的目的,混合率达90%-95%。

(3)穿孔旋流絮凝斜管沉淀池:沉淀池2格1组,每格设计水量350m3 /h,全日最大处理能力16800m3/d,可以满足最大排水量之需要。全日正常工作20h。

反应采用穿孔旋流反应池,分成6格,总停留时间15min。斜管沉淀池也分成2格独立运行系统,内设聚丙烯蜂窝斜管,孔径Ф35mm,斜长1000mm,倾角60°。排泥斗排泥入污泥池,出水为三角堰非淹没出流,出水堰前设有JYG300型DN300集油管,可将表面上残留的油污排除。出水浑浊度<20NTU。在斜管沉淀池的进水管上装有管道静态混合器2台,保证絮凝剂与井下水的充分混合。

(4)中间水池:500m3方形钢筋砼池1座,存贮絮凝斜管沉淀池的的出水供二级提升泵抽取提升至无阀滤池进行过滤处理。选矸及黄泥灌浆补水泵从此池吸水供给黄泥灌浆用水和洗煤厂选矸用水。多余部分出水溢流进行资源化利用。

(5)无阀滤池: 3.9m×3.9m滤池2格1组,水量Q=220m3/h,滤速7.2m/h。单层石英砂滤料,粒径0.5-1.0mm,厚700mm,下有卵石垫层厚450mm,小阻力平格栅配水系统。滤池设有反冲洗时停止进水的浮漂闸板自动控制设施。出水系统为特殊的从集水区底部取水,将初滤水单独作为清洗水,解决初滤水的污染和利用问题。无阀滤池的反洗排水进入反洗排水池。

(6)转输水池:200m3方形钢筋砼池1座,存贮滤池的出水供超滤加压泵抽取进行超滤装置处理。超滤装置是对过滤池出水进行脱盐预处理,将颗粒、胶体、细菌等污染物质去除的膜过滤装置,其产水水质稳定且SDI<3,能有效地保证反渗透膜的寿命及其脱盐率,而且占地面积小,自动化程度高。

(7)超滤水池:超滤后的产水流入超滤水池,经反渗透加压泵抽升进行脱盐处理。超滤产水池容积200m3。

(8)反渗透装置:反渗透装置RO-50型单台产水量50m3 /h,进水量71.4m3/h,浓水排放量21.4m3/h,回收率70%。经优化比较后,选定膜元件为海德能公司生产的超低压节能型反渗透膜PROC10型,其渗透量大,压力小,脱盐率高,可以满足矿井水一次脱盐的要求。每套膜元件60支组合安装,每根压力容器内5个膜元件,每套设备12根压力容量,8-4制排列,一级两段段间增压脱盐,系统脱盐率98.69%。

(9)消毒:采用以Cl2和ClO2为主的复合消毒剂发生器ZH-300型2台,产气量300g/h,电源柜KZDF-300/12型,300A,12V。消毒器正常1台工作,投氯量按1~2mg/L设计,维持脱盐水池内余氯量≥0.3mg/L即可。

(10)污泥池及反洗排水池:缓冲调节池和絮凝斜管沉淀池的排泥排入污泥池贮存,污泥池有效容积150m3。污泥池内设置WQR50-27-7.5污泥泵2台,Q=50m3/h,H=27m,7.5Kw,1用1备。无阀滤池和超滤设备的反洗排水以及反渗透的清洗排水排至反洗排水池贮存,反洗排水池有效容积250m3。反洗排水池内设置WQR80-15-7.5型反洗排水泵2台,Q=80m3/h,H=15m,7.5Kw,1用1备,也可2台同时使用。反洗排水泵将反洗排水池的反洗水输送至缓冲调节池进行再处理。

2.3运行过程中存在的问题

(1)深度处理系统运行效率不高。受矿井涌水量变化影响,深度处理设备有时无法正常运行。在实际开采过程中,受第四系孔隙潜水含水层和砂岩裂隙~孔隙承压水含水层影响,矿井涌水量有时达到650m3/h,涌水量较大以后,经过缓冲调节预沉池的时间较短,预沉效果不佳,深度处理设备无法正常开启。

(2)调节池的作用没有被充分发挥。与其他的废水处理工艺相比较,煤矿矿井水的处理相对要复杂,这是因为矿井水无论是在水质方面还是在水量方面变化都非常大。在这样的情况中,大部分矿井的排水出口对应的位置上都有一个面积比较大的调节池,调节池的作用就是去调解然后预沉,但很多时候调节池的容量根本不能满足排水工作的需要,起不到调节作用。另外,施工技术人员设计调节池时没有考虑排泥情况,时间久了调节池就会被污泥填满,发挥不了调节池的作用,水处理的质量和效率就会受到影响。

(3)污泥脱水效果欠佳。缓冲调节预沉池底部煤泥被排入污泥车间,污泥车间安装有两套带式压滤机,相较板框式压滤机,带式压滤机脱水效率低下,每天脱水煤泥500kg左右,无法满足实际生产需要。

(4)超滤膜组件污堵现象严重。预处理后的水中含有不易去除的胶体、部分絮凝物、杂味,胶体易于堵塞超滤膜组件(UF)膜丝,杂味去除低影响水质利用,且反洗罗茨风机风量不足,反洗效果欠佳。

2.4改造工艺方案

(1)扩建缓冲调节预沉池。缓冲调节预沉池主要起到收集污水,调节水量,均匀水质的作用。由于矿井水排放量及排放浓度变化量较大,缓冲调节预沉池来水有矿井水、超滤反洗出水、反渗透清洗出水,但原有缓冲调节预沉池较小,不能满足水量调节及均匀水质的作用,因此需扩建缓冲调节预沉池。此次改造扩建缓冲调节预沉池,延长停留时间至10h,确保进水混合均匀,降低进水波动,确保后段过滤设备进水充足。

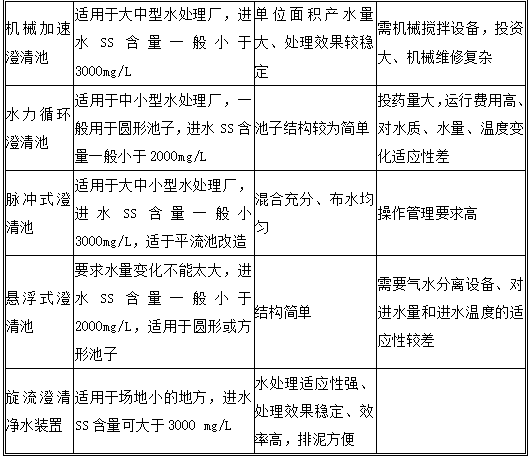

(2)增加脉冲旋流澄清净水装置。脉冲旋流澄清净水装置主要有以下五大优点:

① 将多种澄清池的优点相结合,在澄清池的中下部用隔水漏斗将沉淀区与混凝区分开,二者通过分水弯管连接。运行时,水流在自身重力作用下能够形成周期性变加速旋转的同时,泥渣悬浮层在脉冲水的作用下周期性的压缩与膨胀,大大提高了悬浮物彼此碰撞絮凝的可能性。排泥时,污泥可在水的自然重力作用下从排污管排出,不需要刮泥机。

② 在自然重力的作用下,旋流澄清池中的污水能够在水平和竖直两个方向上同时形成周期性的变加速运动,大大增大了悬浮物彼此碰撞、絮凝的机率,提高了澄清效率。

③ 污水流速的变化过程非常有利于矾花的形成及长大。当污水喷入池中并形成变速旋转时,由于各种阻力作用水流速度逐渐减慢,为微小矾花的絮凝、长大创造了良好的条件。

④ 用池中入水、池周出水的办法防止了已经长大、沉淀的悬浮物重新被冲起、打碎,提高了澄清效率。

⑤ 在加药工艺上,采用了根据浊度和污水入水流量比量添加药剂的方法,大大增加了加药的科学性和合理性,提高了絮凝剂的使用效率,节约了运行成本并提高了处理效果。

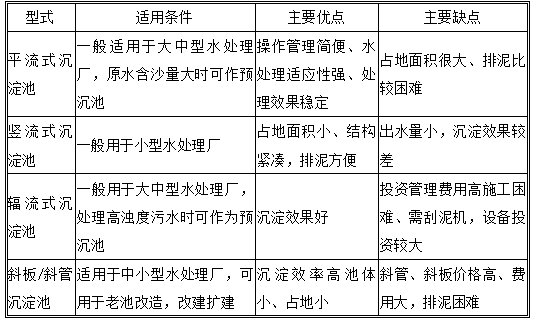

本工程需选择一种占地小,处理效率高的工艺,旋流澄清净水装置正好满足这个要求,由此确定本方案选用旋流澄清净水装置作为去除矿井废水SS的主体部分。

本工程需选择一种占地小,处理效率高的工艺,旋流澄清净水装置正好满足这个要求,由此确定本方案选用旋流澄清净水装置作为去除矿井废水SS的主体部分。

目前原矿井废水处理厂采用一体化沉淀池进行矿井废水的处理,从处理的效果看,正常运行的出水水质良好。扩建后矿井废水处理厂将采用一体化沉淀池和脉冲旋流澄清净水装置并联的模式运行。

综上所述,脉冲旋流澄清净水装置适用于中小型处理水量,进水SS含量在450mg/L左右。其具有适应性强、处理效果稳定、效率高、排泥方便的特点。因此本项目采用该工艺。

(3)增加多介质过滤工艺。多介质过滤器采用均质石英砂和无烟媒作为滤料,它的作用是进一步滤除高密沉降池出水带来的细小颗粒、悬浮物、胶体等杂质,保证产水水质满足超滤。多介质反冲洗过滤器的特性:相比原有工艺,新增的多介质过滤器能够有效地去除原水中的胶体、悬浮物等杂质,因为反渗透系统对它们非常敏感,起到更好的保护膜系统,提高膜系统使用寿命,降低成本。具有均匀的布水方式,能够阻留滤料均衡滤层阻力防止偏流,使过滤器达到最好效果;能长期满足反渗透膜对污染指数SDI的要求。多介质过滤器填料选用优质滤料,滤料不均匀系数均为2-3以保证良好的过滤效果,且不会出现反洗乱层现象;选用较低的运行流速(正常运行<10m3/h),以适应将来水质变坏的可能性。

3矿井水高效利用

(1)矿井深度处理产水用于地面辅助生产系统。采取多项工程措施节水用水,具体措施如下:

① 热水采暖系统为循环系统,补水采用带稳压的变频给水。

② 厂区绿化浇灌采用滴灌技术。

③ 地面消防系统采取在较低部分消火栓口前装设减压节流孔板,使流量接近设计出水量。

④ 采取梯级重复用水措施。如将脱盐处理的浓水用于黄泥灌浆,减少了浓盐水的排放,减小了浓盐水蒸发池的容积;将冬季不能利用于绿化、道路喷洒和地面生产系统的生活污水用于地面生产用水系统等。

(2)矿井深度处理产水用于井下生产。采取多项非工程措施节水用水,具体措施如下:

① 针对耗水量大的工艺环节不断优化水系统,积极推广应用国内外先进节水技术,采用成熟的节水新工艺、新系统和新设备,提高水的重复利用率等,力求资源利用最大化。

② 落实节水工艺设计。对资源利用、环境保护、安全运行、经济核算进行综合考虑,严格执行设计的节水工艺。

③ 实行计划用水、根据生产实际情况下达节水指标,切实做到节奖超罚。对所有用水单位实行归口管理,杜绝“跑、冒、滴、漏”现象。

④ 推行层层分解用水计划的办法,将节水与经济效益挂钩,节奖超罚,努力提高工业用水的重复利用率。

⑤ 采取重复用水措施。根据《清洁生产标准.煤炭采选业》(HJ446-2008)中相关用水定额标准,本矿井原煤生产水耗为一级清洁生产等级,达到国内清洁生产基本水平。排水能够复用的尽量复用,将冬季不能利用于绿化、道路喷洒和地面生产系统的生活污水用于地面生产用水系统等。

参考文献:

[1]柴新庚.煤矿矿井水处理方法与综合利用策略分析[J].山西化工,2022,42(03):49-51.

[2]郭剑锋,煤矿矿井水处理现状及发展趋势[].能源与节能,2022(06):214-216.

[3]徐晓军.煤矿矿井水处理工艺问题分析与优化[J].山西化工,2022,42(02):330-332.

[4]杨廷超.煤矿矿井水处理技术及资源化综合利用[J].煤炭与化工,2021,44(12):61-63+68.

[5]孙亚军,徐智敏,李鑫,等,我国煤矿区矿井水污染问题及防控技术体系构建[D].煤田地质与勘探,2021,49(05):1-16.