引言

自驱动关节臂KMG是指传统关节臂KMG的结构,以及由6台伺服电机、伺服驱动装置和高精度光电编码器组成的闭合控制系统,能够实现自动定位和测量。为了实现测量机的高精度定位测量,需要实现电机闭环控制系统的精确控制和六个关节角度的高精度测量,需要对控制系统(光电编码器)的关键部件进行高精度的实时测量。当前国内外光电编码器的测量主要采用单片机、DSP和A / D芯片的方法,能够实现光电编码器的测角。但是,由于对A / D芯片本身精度的限制,现有系统的测量精度、实时性能和抗干扰性不能满足自控制关节坐标测量装置的要求。本文开发了一种基于FPGA组合设计方法的光电编码器实时测角系统,可以实现增量光电编码器输出信号的抗干扰、四频相位计数、数据传输等功能。

1工作原理

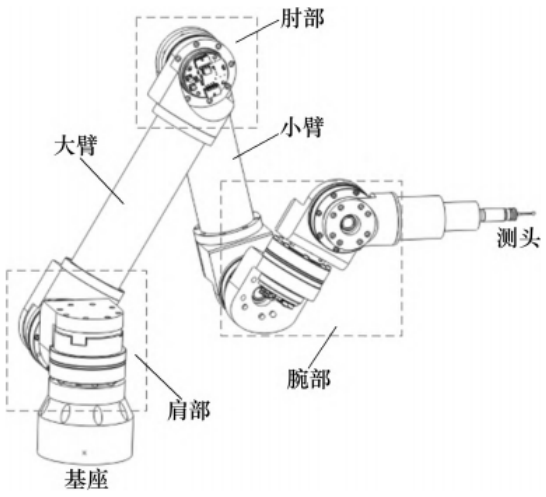

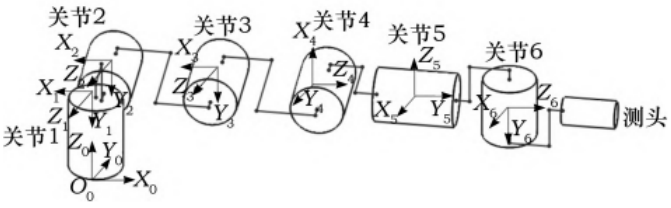

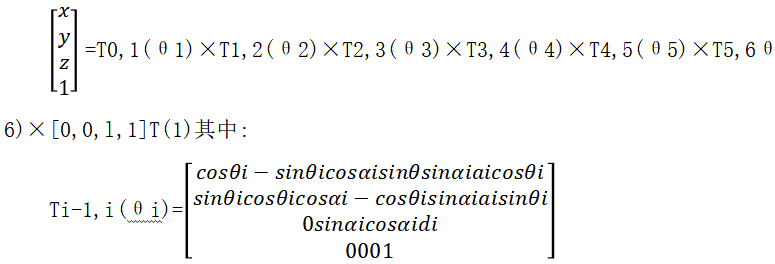

本文设计的自驱动关节臂测量机整体结构如图1所示。6自由度关节通过伺服电机、驱动系统和圆光栅测量系统,可以实现测量机的在线自动测量。测量机工作时,首先根据工件CAD模型计算出被测工件测量点的理论坐标位置,经过路径规划后,采用运动反解得到各关节所需转角,并控制电机执行,使末端触发式测头快速接近测量点,然后减速,使测头以触测速度触碰测量点并发出触发信号,触发高精度圆光栅记录当前各个关节的角度值,代入测量机测量模型,计算出测量点的实际坐标值。为了直观反映测量机各个关节的运动传递关系,本文将所有关节及测头形状理想化为具有一定半径及长度的圆柱体,建立图2所示的运动传递模型,并利用D-H方程建立测量机的测量模型,如式(1)所示。

图1整体结构

图2运动传递模型

(2)式中:(x,y,z)为测头在基座坐标系X0-Y0-Z0中的空间位置坐标;Ti-1,i(θi)为坐标系i-1到坐标系i的坐标转换矩阵;(0,0,l)为测头在坐标系6中的坐标;θi为对应关节的 转角值;αi、ai、di均为结构参数,αi为关节i-1和关节i之间的杆件扭转角,di为对应关节的长度,ai为相邻关节间的杆件长度。

2 试验及结果分析

为了验证双关节同步控制系统的稳定性以及同步性,根据双关节同步控制系统的软硬件设计进行双电机的多次运转试验,将所采集的角度和速度数据与仿真实验进行对比分析。在上位机操作界面中选择相应的串口号,设定双电机的目标角度分别为400rad和500rad,并将其分别发送至ID号不同的两个STM32中,再设定双电机的转速为3240r/min,2000r/min和1000r/min,在三种速度下进行双电机的正、反转试验。

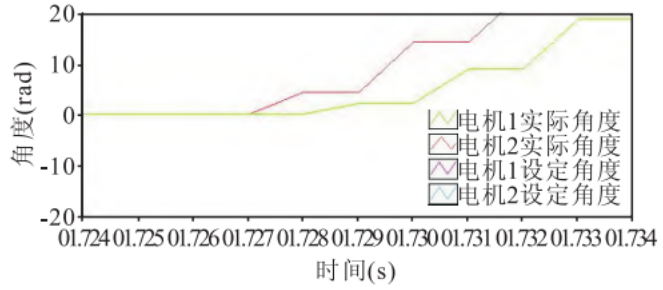

由双电机角度试验结果可见,在系统运行1s后,分别由位置0点到达400rad和500rad。由双电机速度试验结果可见,在设定角度不变的情况下,电机的转速越大,电机匀速转动时间越短,电机到达设定的角度位置速度也越快。根据以上实验结果可知,双电机在不同的转速和转向下均可正常运行,验证了该双关节同步控制系统的可行性。取采集得到的角度误差最大值进行计算,得到电机输出转角的最大误差值为0.684rad,经过谐波减速器(减速比为101:1)后,电机转角的最大误差值为0.39°,保证了电机运动的稳定性。如图7所示,为了得到双电机的同步时间,放大图5a的角度波形图。观察可知,双电机的同步时间控制精度为1ms,保证了双电机的同步控制,满足自驱动关节臂测量机双关节同步控制系统的技术指标要求。

图3 电机时间同步精度

结束语

本文以自行设计的关节臂坐标测量仪为核心,设计了测量仪的测控系统。实验后测控系统运行稳定,可以控制单关节和多个关节的运动。借助文件服务,它可以根据计划的路径自动完成采样点的数据采集和数据文件输出,程序结构也便于以后嵌入数据处理功能。本文的研究确保了测量机校准、误差源分析、建模与校正、轨迹规划等研究的正常发展,并通过对测量机精度理论及相关技术的研究,进一步提高了测量机的测量精度。

参考文献:

[1]杨鹏.自驱动关节臂坐标测量机的结构设计与优化[D].安徽理工大学,2020.000350.

[2]范禄源.自驱动关节臂坐标测量机双关节同步测控系统[D].安徽理工大学,2020.000293.

[3]汪仕铭.自驱动关节臂坐标测量机标定方法研究[D].合肥工业大学,2020.000423.