1 引言

该型飞机燃油测量系统没有自检测设计,燃油传感器的数量多、涉及部位广泛,传感器故障率也较高,多在副油箱挂飞、加输油、试车时出现异常。受燃油传感器安装拆卸极为困难,故障定位周期长,多次给飞行和转场带来挑战。如何实现该型飞机燃油传感器不离机快速故障定位是一个难题。本文针通过电气接口单元的研究、测量参数与标准分析、检测电路设计、电容-油量关系研究,实现研究目的。

2 理论分析

2.1燃油测量理论

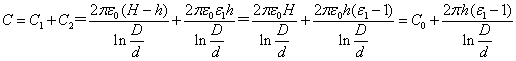

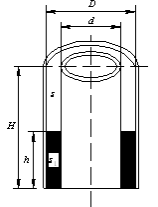

该型飞机燃油测量是采用电容式传感器进行的,它用内外圆筒作为两极,当飞机油位发生变化时,电容的介电常数-电容值-电容增量发生变化,也反映了油量的变化,其为线性传感器,经常运用飞机油量测量、汽车燃油监控领域使用。燃油测量原理如图1所示。电容测量原理如下:

![]() ………(1)

………(1)

(2)

(2)

……(3)

……(3)

式中:

C——电容

ε——电介常数

D——外观直径

d——内管直径

H——传感器高度

h——油面高度

图1 燃油传感器原理图

2.2 电容信号拾取

若需完成燃油传感器原位测试与故障定位,首先必须解决电容信号的采集。电容信号采集是通过将电容信号转化成电压信号,通过转换电路用来完成电容电压转换、识别,然后再将电压信号按比例调整至适宜范围,一般转换成0~10V电压为A/D转换器使用。一般将电容放在反馈端,输出电压与待测电容Cx变化成正比,电容发生变化时,输出信号也随之发生变化。

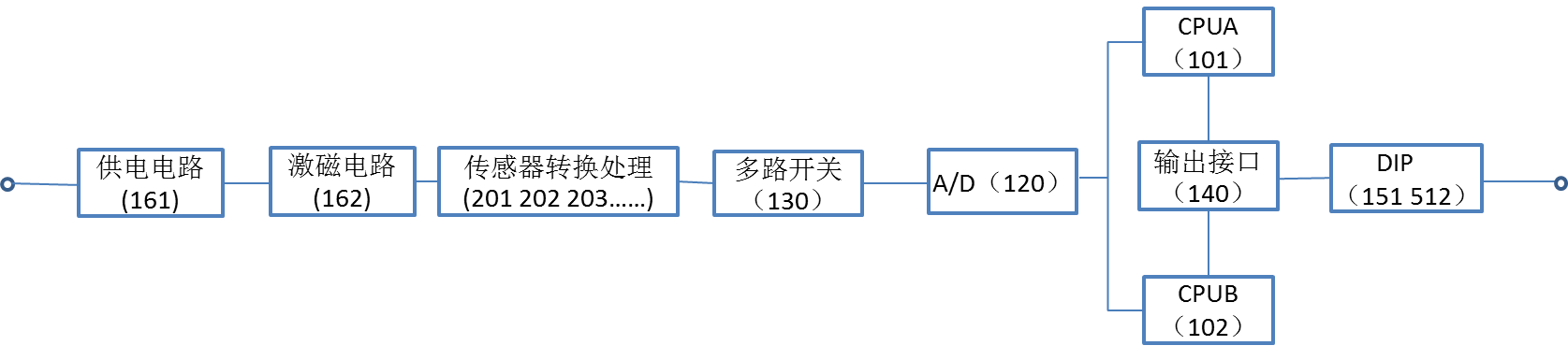

图2 检测系统可靠性框图

一般也采用施加振荡信号(如采用BJLD3器件),电容信号转为数字信号,通过计数、CPU处理、译码驱动方式显示,该方案相比设计复杂、成本高。本文采用该种检测技术部分环节,略去计数、CPU等复杂电路,采用电压检测方式进行替代。

3 系统分析

3.1检测燃油传感器接线标准制定

飞机电路和部件测试没有显性化的对应关系,需要通过飞机原位测试研究接口的关系,根据硬件接口关系、部件接口定义和电容信号采集原理,制定电路的接线标准,然后通过电路信号单位同时切换(如波段开关等)来更换待测传感器,也防止误操作对燃油传感器的损伤。

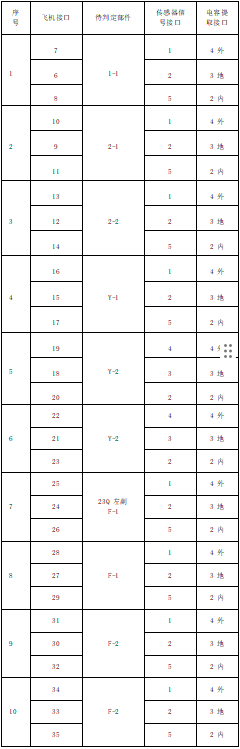

表1原位测试的电气接口接线标准表

3.2测试验证

为保证测试效果和研究的严谨性,需利用内场试验台进行系统试验,通过系统试验检查测试接口、线路切换的关系的准确性与适宜性,来验证地面测试的可行性。通过反复试验,表1接口关系测试可靠,接线关系可以满足飞机燃油传感器故障定位的要求,随后经过飞机验证、分析接线关系可行。

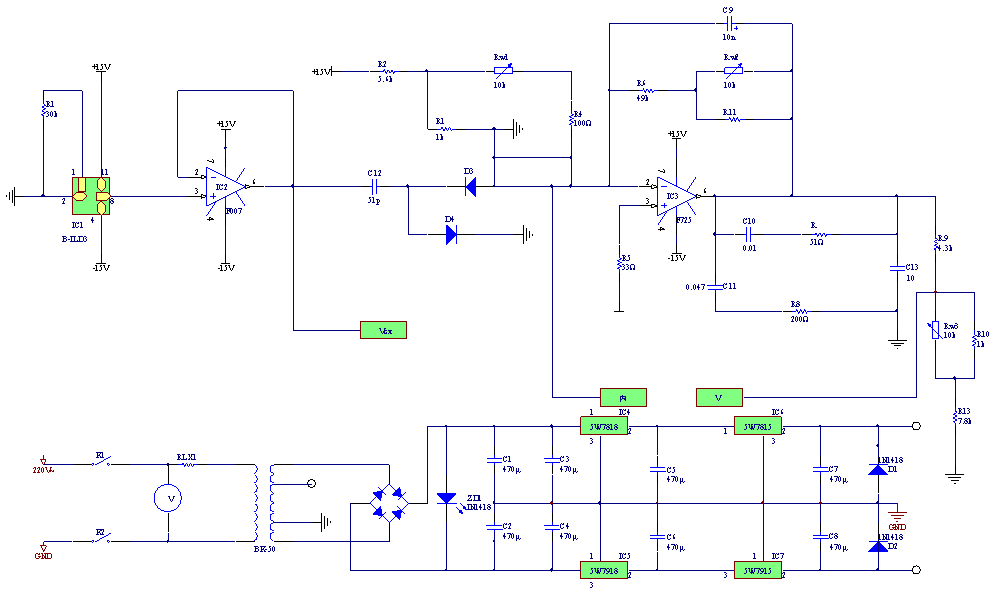

3.3燃油传感器测试电路设计

主要采用±15V电源设计(亦可采用集成电源模块),为测量电路供应电源,同时设计激磁电路,通过传感器信号变化,输出相应测试电压,测试原理图见图3。

图3 油量传感器测试电路

4 飞机原位测试标准及故障定位

4.1原位检测燃油传感器合格判据

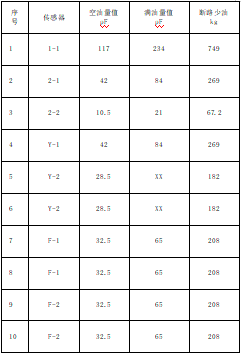

4.1.1 燃油传感器传感器电容值倍关系。

飞机常常在加油时下才出现燃油测量异常,目前只有油量传感器空油状态下电容验收标准,即使有检测手段也难以判断油量传感器及线路的好坏,因此如何确定满油状态、剩油状态下的电容标准尤为重要。通过对燃油传感器故障模拟、系统试验研究,满油时电容值和空油时电容值有翻倍的关系,油量与电容值成线性关系。例如,飞机1号燃油传感器空油时电容值,那么加满油后的电容值是117×2pF。根据理论计算和试验论证我们制定了原位测试判断传感器状态的空油、满油电容值标准,具体见表2,这为对飞机线路测量、燃油传感器的状态提供了判定依据。

4.1.2.电容与油量折算

燃油传感器测试是电容,飞机显示是油量值,没有直观对比性,不利于判断故障燃油传感器的型号、数量,为了探明油量和电容对应关系,通过运用电容线性理论,对该型飞机总油量与总电容增量数据分析,电容与油量折算关系约3.2kg/pF,通过多次试验模拟,也与其它型别飞机数据基本吻合。

建立了电容与油量折算关系,有利于外场服务人员判断燃油传感器故障数量及部位,缩短了传感器故障定位周期。

表2 故障定位空油、满油判断依据

4.2效果与拓展

为了达到传感器故障快速定位目的,简化检测方法,我们设计了专门的检测电路,制定信号接口原位测试的标准、制定了电容-油量的判定标准,通过内外场试验论证,方法可靠、简单、省时、有效。即使不熟悉产品和测试设备原理的人员,也可以独立对飞机进行故障定位。

该方法可以弥补该型飞机燃油测量系统无自检测的缺陷,缩短公司、客户维护周期。该方法运用其它型别飞机进行测试,同样提升了油量传感器故障定位效率。

参考文献

[1] 南王绪《飞机机载计算机的电路分析与测试》,北京:国防工业出版社,2009

[2] 朱家海 《航空仪表》 西安: 空军工程大学

作者简介

肖星星,硕士研究生,工程师,长期从事飞机机电产品修理与可靠性研究。

编者地址:河北省石家庄市鹿泉区北斗路89号科技管理处

邮编:050208

单位:石家庄海山实业发展总公司

杨见山 18830155981

E-Mail:756633478@qq.com