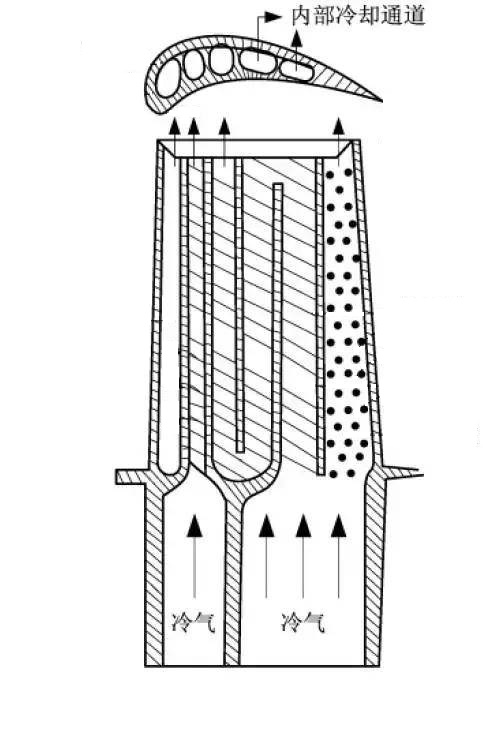

涡轮叶片是一种特殊的零件,见图1。内部冷却孔结构复杂,加工难度大,成本较高,工作时承受高温及高离心载荷作用,较易发生故障。因此,为了保证装机叶片的质量,延长叶片的使用寿命,降低使用成本,在涡轮叶片的制造和维修过程中,常采用检测叶片内部流通性能的方法,确保每片涡轮叶片符合质量标准。

图1 典型涡轮叶片结构图

1、流量检测方法

目前,航空发动机涡轮工作叶片内腔流通能力的检测方法一般有两种,即水流量和空气流量测量法。两种检测方法均是在叶片的冷却气流进口处施加一定压力,测量单位时间内通过内腔的水流量或者空气流量,从而验证涡轮叶片内腔流通能力。空气流量主要的检测介质为“空气”,因空气的状态容易被改变,遇热膨胀、遇冷压缩,为满足空气流量数据的可靠性,对测量环境有相对较高的要求,导致检测成本增加;水流量检测其主要的检测介质为“水”,稳定性较高,受环境局限性小,相比空气流量检测而言,水流量检测更为方便,更适合生产现场使用。

2、水流量检测原理

涡轮叶片水流量检测采用在一定的压力下,水流从试验器管路流经叶片内腔,从叶片上的冷却孔流出,通过收集和计量单位时间内流经叶片的水流量,即可得出被检测叶片的实际水流量。

涡轮叶片上存在几十个通气孔,每个孔都必须保证是畅通的,否则在使用时被封堵的小孔周围会造成高温融化。因此,还需要对叶片上的每个孔进行单独检测,即单独收集单位时间内从每个孔流出的水流量。

对待检叶片进行检测前,先用标准样件对试验器进行校验,当标准样件的测量值在规定范围时,认为试验器工作正常,可以开展叶片水流量测量。

3、水流量试验器检测

3.1 水流量试验器要求

水流量试验器用于测量发动机涡轮静子叶片和涡轮转子叶片内部冷却空气通道流通能力的专用试验设备,一般主要的测量参数有:试验介质纯度、介质过滤精度、介质温度、试验压力、流量计测量范围、流量计测量精度、流量泵参数等。

随着科技的不断进步,水流量检测设备经过多轮迭代更新后可做到更多的数字化和自动化。本文提出的是一种采用含内部自动过滤与循环、自动电子数据采集、多通道自动检测识别和判读、结果输出等模块的一套系统。当开展水流量检测时,水流通过设备到达叶片榫头,流过内腔,从叶身上的各个孔流出,流出的水分别收集到电子数据采集模块的各个小计量单元,然后多通道自动检测识别模块主动识别和判读测量值与标准值的差异,经过对比分析,结果输出模块即可展示各个通道的检测结论。

3.2检测夹具的设计

水流量检测能否顺利进行,不仅依靠水流量试验器的强大检测功能,还与检测夹具密不可分。入水口以涡轮叶片榫头为输入端,如图1所示。在设计水流量检测夹具时,以涡轮叶片榫头的齿形定位,夹具与榫头形状的凹槽状一致,涡轮叶片下缘板底部正好装入凹槽中,夹具与涡轮叶片进水口之间装有密封垫,用以防止漏水。

涡轮叶片上的各个小孔是水的流出通道,如何成功搜集从各个孔流出的水是检测成功的决定因素。因此,设计的夹具还应巧妙包含各个小孔流出水的搜集单元,在将这些单元安装到叶片上后,单元上连接的管路刚好对接上叶片的小孔,这样从小孔流出的水可通过管路到达数据采集系统。

3.3 试验器校验

水流量试验器在每次使用时,都应对其进行校验,以确定测量的数据是稳定和准确的,经校验合格后的水流量试验器才能使用,否则应查找到根本原因并排除。

3.3.1 重复性校验

重复性校验是随机抽取一件或多件涡轮叶片进行检测,分别对同一片叶片先后进行两次检测,然后对比两次检查值的差异,如果两次数据的差异在一个比较小的范围内,则认为水流量试验器具有可靠的重复性。

3.3.2标准样件校验

使用水流量试验器进行检测前,需要判断试验器处于合格状态,常用的简单和有效手段是使用校验标准样件进行试验器的校验。具体操作方法是使用标准样件在水流量试验器上进行检测,测量值在规定值范围内则认为水流量试验器合格,可用于进行后续的水流量检测。

标准样件可通过选取状态较好的叶片,送到计量检测实验室进行测量,以获取各通道的流量值,标准样件需定期进行复检。

4、结语

利用水对涡轮叶片开展流量的测试可有效探知涡轮叶片内部的流通情况,本文提出了水流量试验器的检测方法,指出了工装夹具设计的概念要求,并针对水流量试验器使用的准确性提出了校验方法,为其它试验器的开发提供借鉴。

随着发动机叶片的在设计和制造工艺上的改进和提高,特别是近来涡轮叶片采用了结构更加复杂的空心交叉肋式冷却形式,涡轮叶片的结构也变得越来越复杂。针对涡轮叶片内部流通情况的的检测方法仍然需要不断补充研究,持续开发,以适应航空发动机不断进步的技术要求。

参考文献

[1] 张宗卫,朱惠人,刘聪,孟庆昆.全气膜冷却叶片表面换热系数和冷却效率研究.西安交通大学学报,2012,46(7):103-107.