0 引言

电涡流传感器可以非接触测量转子的状态,长期可靠工作、宽测量范围、高灵敏度、响应速度快、不受油污影响的特性,被广泛应用于工业制造和科学研究领域的位移、厚度和转速等物理量的测量。本文内容是根据电涡流传感器的特性,设计了一种用于电机转速检测的新型抗干扰能力强的电涡流传感器,并成功应用于磁悬浮电机控制领域。

1 工作原理

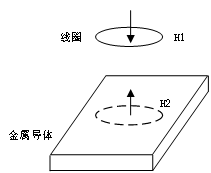

电涡流传感器主要由产生交变磁场的通电线圈和置于线圈附近并处于交变磁场中的金属导体两部分组成。电涡流传感器就是将高频的激励电压信号注入到线圈中,形成高频交变磁场H1,当金属导体表面靠近电涡流式传感器线圈时,穿过金属导体的磁通量就会变化,同时在金属导体表面产生闭环的感应电流,即电涡流。电涡流作用在金属表面产生与交变磁场H1方向相反,频率相同交变磁场H2,两个交变磁场互相作用,使电涡流传感器线圈的阻抗、电感和品质因数的发生改变,导致线圈上的电流和相位发生变化,通过这一变化可实现对金属导体位移和速度的检测,工作原理图如图1所示。

图1 电涡流工作原理

在金属导体表面设计一个凹坑,即凹键,在金属导体运动中,凹键通过电涡流传感器线圈时,会使电涡流传感器的输出电压跳变。这个跳变信号通过信号处理电路,形成脉冲信号,给到MCU进行处理,根据脉冲信号波形就能计算出旋转周期,进而就可以得到金属转子的旋转速度,如图2所示,s1、s2是电涡流探头,a是转子轴,b是转子上的凹槽。

图2 电涡流速度检测示意图

2 电路设计

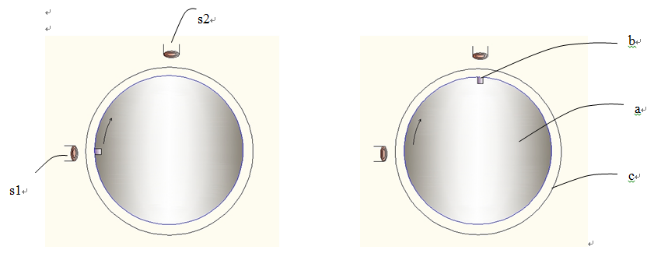

当电机转子旋转时,通过凹槽反馈到探头上的波形为幅值较小,杂波多的脉冲波形,需要通过差分放大电路、隔直电路、和比较电路后将波形转换成方波信号,MCU可通过方波信号计算出实时频率。

电路设计如图3所示,谐振电路为高频信号与探头线圈以及电容构成,差分电路上有匹配电阻和电容可调整波形放大比例以及RC构成低通滤波电路滤除高频信号,通过隔直电路将电路中直流分量过滤,最后与参考电压比较,转换成方波信号。

图3 速度检测电路原理图

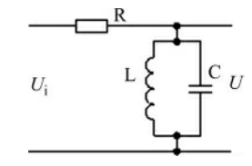

2.1 谐振电路

通过一个电容与传感器并联形成谐振回路,有源振荡器提供给定频率的振荡信号,激励传感器线圈和并联电容组成的并联谐振回路,电路原理图如图4所示,可看出它相当于一个分压电路。当传感器与被测体之间的距离改变时,电涡流的能量损耗发生变化,传感器对恒定频率的阻抗就会改变,从而使并联谐振回路的等效阻抗发生变化,引起输出电压U的变化。此电路的谐振频率为:ω=1/LC,线圈两端的电抗为:Z=jωL/(1-ω2LC),线圈的输出电压为:

式中:Ui为激励源电压,U为测量线圈输出电压。

图4 谐振电路

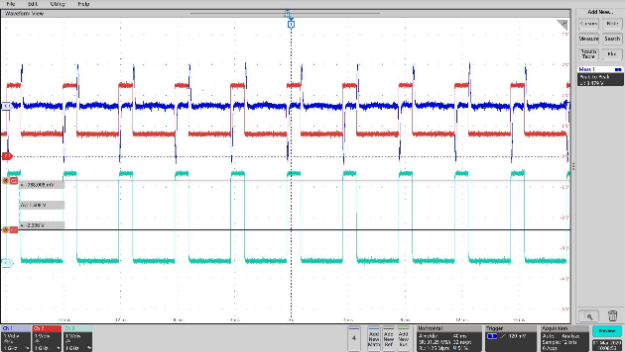

2.2 差分放大电路

将谐振测量电路过来的两个正弦波信号进行差分后,得到比较明显的凹键信号,将该信号放大后,得到信号波形如图5所示。

图5 差分电路后波形

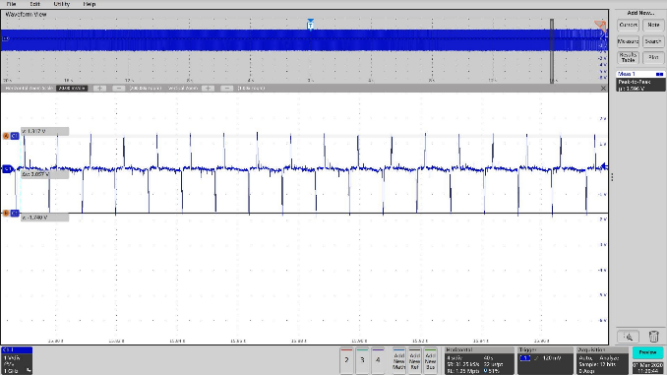

2.3 隔直电路

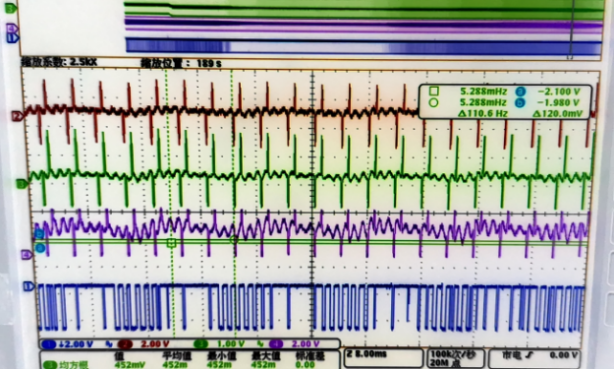

差分放大电路后的信号经过电容隔直处理后,就能够得到幅值不同,周期相同的波形,隔直电容与电阻构成高通滤波,将波形上的直流分量和低频杂波进行进一步过滤,具体波形如图6所示。从上而下三个信号分别是隔直前、隔直后及比较线路后的速度信号。由于隔直电容储能的特性,在每个隔直前的凹键信号消失时,都会在隔直后形成一个线路干扰信号,这种变形的信号随转子速度的降低而特别明显。所以设计电路时,需要根据实际情况调整电路中RC的参数。

图6 隔直电路前后波形

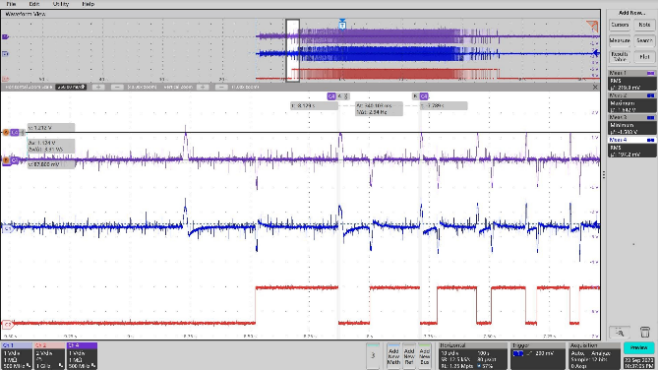

2.4 比较电路

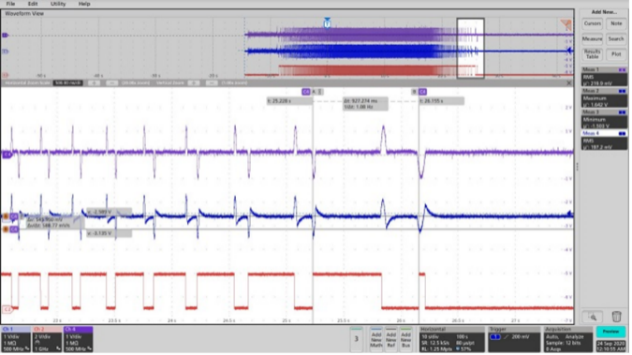

设定两个阈值VH和VL,信号超过VH时,比较线路的波形由高电平转低电平,信号电平低于VL时,则比较线路的波形由低电平翻转到高电平。将脉冲波形转换成方波,其方波周期就是此时转子旋转的频率,也就是电机的转速。如图7所示,自上而下分别是待比较信号(蓝色)、比较阈值方波信号(红色)、速度信号(绿色)。

图7 比较电路前后波形

2.5 信号解析

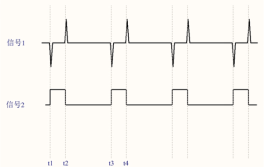

如图8所示,信号1是凹点波形,信号2是速度信号,如果以上升沿的时间点来判断,通过Δt=t3-t1的时间差,可以得到转子旋转的频率:

f=1/Δt

图8 信号解析示意图

3 3 抗干扰设计

对电涡流传感器线路的干扰主要有两种:电源的干扰、地线的干扰。

(1) 将交流电源进行滤波、稳压,DC/DC变换后,转换成电涡流传感器所需要的直流电。如果在电涡流传感器检测线路旁有比较大的干扰设备工作,这些干扰信号会通过电源线路影响到电涡流传感器检测线路,造成信号的失真。对于磁悬浮电机,干扰源主要为负载剧烈波动引起。当负载变化时,电机的驱动器输出的电流也会跟随剧烈变化,产生大量的开关噪声,这些噪声通过电源线、通讯线等耦合到电涡流检测线路上,干扰到电涡流传感器的检测精度。这种情况,通过对控制部分增加磁屏蔽,另外将干扰信号导入地线,切断传送途径来解决。

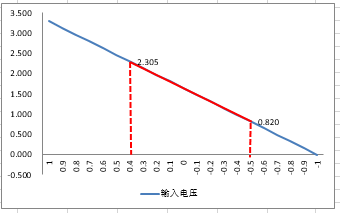

(2) 另一种的干扰方式是轴承悬浮不稳,电涡流传感器在检测凹键的时,将轴承不稳的状态同步检测出来。如果不能有效的避开这些失稳信号,会导致速度检测电路不能正常工作。失稳信号如图9所示,自上而下分别是位置电流a、位置电流b、位置电流c及速度信号。如图10所示,设定值体现隔直前的信号区间为-0.2V~+0.25V,发现速度信号的丢失。

图9 轴承失稳时波形

图10 信号放大比例示意图

通过对线路器件参数进行优化,可以得到隔直信号区间在-0.4V~0.5V之间,检测范围提高,如图图11所示,在电机的启动、停止的状态,都能准确检测出相应速度,如图12所示。

图11 调整信号放大比例示意图

图12 速度信号检测波形

(3) 电涡流传感器和检测线路之间有一定的距离,接口电路共地,不可避免会受到来自地线上的共模干扰。共模干扰也会在电涡流传感器上形成突变信号,使检测出的信号中产生假凹点,导致速度信号也跟随突变,假的速度信号会造成控制上的混乱。如图13圆框中的波形,解决此类的问题,需要选择正确的接地点,以减少因共用地带来的共模干扰。

图13 共模干扰引起的波形畸变

4 结论

转速是衡量电机正常运行的一个重要指标。电涡流传感器测量转速的优越性是其他传感器测量都无法比的,它既能响应零转速,也能响应高转速。本文介绍的电涡流传感器转速测量范围为0.01-10KHz,可应用于多种工业领域和科学研究范畴。

参考文献

[1] 于亚婷.新型电涡流传感器开发[J].成都:电子科技大学,2011,4.

[2] 白志峰.磁轴承用位移传感器的研究[D].青岛:山东科技大学,2005.

[3] 翟瑶.微型电涡流传感器的研究[D].上海:上海交通大学,2016

[4] Yunze He,Feilu Luo,Mengchun Pan,Feibing Weng,Xiangchao Hu,Junzhe Gao,Bo Liu. Pulsed eddy current technique for defect detection in aircraft riveted structures[J]. NDT and E International ,2009 (2)

作者简介

贺伟衡(1974),男,工程师,主要研究方向为磁悬浮轴承控制和电机控制。