引言

近年来,汽车工业得到飞速发展,日前已经成为我国经济发展的支柱型产业。车门是汽车的主要零部件之一。车门外板属于板料成形中工艺复杂、成形难的薄板件[1] ,车门外板冲压成形过程容易出现拉裂、起皱等质量问题,因此需要控制车门外板减薄率和起皱率 [2]。

随着全球能源危机问题以及环境污染问题的日益严重,汽车的轻量化研究逐渐成为热点问题,汽车轻量化能够有效节约油耗和减少排量,铝及铝合金是当今社会汽车轻量化的首选材料[3],7000系铝合金在室温状态下延伸率较低,成形性相对较差,在冲压过程中会出现破裂、起皱等缺陷[4,5], 适当提高成形温度,可以改善铝合金的成形性能,本文将研究成形温度对7075铝合金车门外板的最大减薄率和最大起皱评判值的影响。

1模拟分析

1.1车门外板结构特征

使用UG 建立汽车车门外板的几何模型如图1.1所示,零件外形尺寸为 1090mm×610mm,材料厚1mm。与其他汽车覆盖件相比,车门外板厚度较薄,车门外板的形状由多个曲面组成,结构较复杂、外观要求高、空间的轮廓尺寸较大、结构不规则且没有对称性,因此车门外板成型工艺的设计、模具设计制造等方面难度都比较大。车门外板外观要求较高,需要控制其开裂、回弹、起皱等缺陷。

图1.1汽车车门外板模型

1.2有限元模型

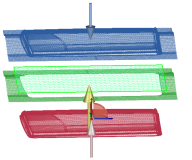

在UG中完成车门外板三维模型的建立并将其导入到 AutoForm 中,建立拉延工序仿真模型,在 AutoForm 中选择合适的冲压方向,添加随形的压料面和合适的工艺补偿,为了研究不同温度对车门外板拉延成形的最大减薄率和最大起皱评判值影响规律,仿真压边力设置为1000KN、冲压速度为2000mm/s、摩擦系数为1.5,分别设置温度为25℃,100℃,200℃,300℃,划分网格后,有限元模型如图1.2所示

图1.2车门外板有限元模型

1.3材料模型

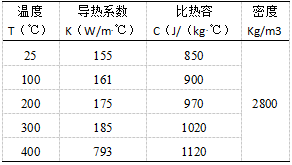

材料采用7075铝合金,厚度选用 1mm,不同温度下该类合金的塑性阶段真应力-真应变曲线如图1.3所示,具体力学参数如下表 1.1 所示。将参数导入到AutoForm 中完成材料模型的建立。

图 1.3 塑性阶段真应力-真应变曲线[6]

表 1.1 高强铝合金 7075仿真热力学物理参数[7-8]

2模拟成形结果

2模拟成形结果

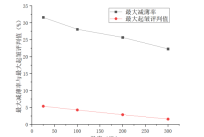

图 2.1为车门外板最大减薄率与最大起皱评判值随温度的变化趋势,板料温度为 25℃时,其塑性差,不易成形,最大减薄率与最大起皱评判值大,极其容易破裂,随着成形温度的升高,最大减薄率和最大起皱评判值都明显降低,如图2.2、图2.3所示,在 300℃情况下,板料最大减薄率为22.3%,最大起皱评判值为1.6%,发现在温度为 300℃时板料整体成形性能比较好,最大减薄率与最大起皱评判值有明显降低。

图 2.1 最大减薄率与最大起皱评判值随温度的变化趋势

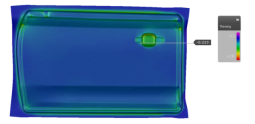

图2.2 温度为300℃时最大减薄率

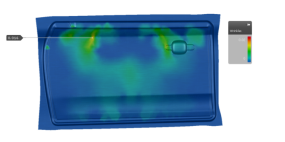

图2.3温度为300℃时300℃最大起皱评判值

3结论

本文利用 AutoForm 软件进行冲压分析模拟,研究了25-300℃各温度对车门外板的最大减薄率和最大起皱评判值的影响,模拟结果表明:随着成形温度的升高,最大减薄率和最大起皱评判值都明显降低,在300℃下温热成形工艺将有效改善7075铝合金车门外板成形性能,为今后汽车覆盖件的温热成形工艺提供参考。

参考文献:

[1]胡蕾. 铝合金车门外板冲压成形工艺设计与工艺参数稳健优化[D].湖南大学,2014.

[2] 陈宇. 基于SMT的车身覆盖件成形工艺参数设计方法研究[D]. 湖南大学, 2019.

[3] 郑晖, 赵曦雅. 汽车轻量化及铝合金在现代汽车生产中的应用[J]. 锻压技术, 2016, 41(02): 1-6.

[4] Huo W T, Hou L G, Zhang Y S, et al. Warm formability and post-forming microstructure/property of high-strength AA 7075-T6 Al alloy[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, 2016, 675: 44-54.

[5] Gu R Y, Liu Q, Chen S C, et al. Study on High-Temperature Mechanical Properties and Forming Limit Diagram of 7075 Aluminum Alloy Sheet in Hot Stamping[J]. Journal of Materials Engineering and Performance, 2019, 28(12): 7259-7272.

[6]顾瑞瑩. 基于热冲压工艺的7075铝合金板材高温拉伸性能及成形极限研究[D].上海大学,

[7] Ying L, Gao T, Dai M, et al. Investigation of interfacial heat transfer mechanism for 7075-T6 aluminum alloy in HFQ hot forming process[J]. Applied Thermal Engineering, 2017, 118:266-282. [8] Liu X, Ji K, Fakir O E, et al. Determination of the interfacial heat transfer coefficient for a hot aluminum stamping process[J]. Journal of Materials Processing Technology, 2017, 247:158-170.