1.引言

发动机气缸盖罩密封圈,是安放在气缸体和气缸盖之间的弹性密封元件。由于缸体和缸盖之间不可能绝对平整,再者游艇长期在海面上行驶,受到海浪的冲击颠覆度非常的大,因此,就需要有高性能的气缸盖罩密封圈来防止高压气体、润滑油及冷却水从它们之间窜出。在如此苛刻的工作条件下,必须确保气缸盖罩密封圈气缸垫的材料要有一定的弹性,能补偿结合面的不平度,以确保密封,同时要有高强度、低压缩永久变形、耐高温、耐油、耐介质优异性能。常规气缸盖罩密封圈材料会选择丙烯酸酯及乙烯丙烯酸酯橡胶,其在使用的性能方面:耐高温、耐介质、耐老化性能没有氟橡胶优越。而进口氟胶缸盖罩密封圈在加工工艺上采用冷流道注射成型工艺,缺点在于模具精度高、模具造价高、设备投资大及模穴数少,势必将会造成产品的价格高。

中国专利申请号201210336404.9,公开日2012.09.12的专利文献公开了一种氟橡胶混炼胶及其制备方法,其是由二元中低门尼段氟橡胶、补强体系(MTN990炭黑、无机填料)、吸酸体系(活性氧化镁、超细氢氧化钙)、硫化体系(苄基三苯基氯化磷、双酚AF)、脱模剂(莱茵散和/或巴西棕榈蜡)、多功能双酚硫化复合辅助硫化剂L等混炼制成,所得氟混炼胶具有高的拉伸强度和伸长率,通过提高胶料的流动性,延长焦烧时间,使胶料对不同的制作工艺环境和硫化环境适应性增强,提高了硫化操作的安全性,从而使制品的报废率降低。该发明的氟橡胶混炼胶适用于航天、航空、汽车、冶金、石油化工、电子等行业。但该发明的氟橡胶混炼胶侧重于高强度和伸长率。

中国专利申请号201110193047.0,公开日2011.07.11的专利文献公开了一种耐甲醇汽油的氟橡胶组合物,组合物组分为:氟橡胶、活性氧化镁、氢氧化钙、炭黑N-990、WS-280、2,5-二甲基-2,5-二(叔丁基过氧)乙烷、三聚异氰酸三烯丙酯(TAIC);使用该氟橡胶组合物在保证氟橡胶优良基本性能的同时,具有更好的耐醇类汽油的特性。

2. 技术方案

新型游艇气缸盖罩密封圈材料需要满足:一定的弹性、高强度、低压缩永久变形、耐高温、耐油、耐介质等优异性能。针对该要求对其材料进行了筛选及设计。

2.1新型游艇气缸盖罩密封圈材料由重量份的原料组分配比而成:材料是由80~120重量份的氟橡胶、5~9重量份的吸酸剂、2~6重量份的加工助剂、10-20重量份低结构度软质炭黑、10-20重量份弱碱性改性滑石粉,2.5-4.5重量份双酚AF/BPP。

2.1.1吸酸剂选用日本高活性氧化镁、氢氧化钙(日本协和株式会社,活性值150;井上石灰工业株式会社,食品级含量98%);

2. 1.2加工助剂选用德国有机硅氧烷类加工助剂、巴西棕榈蜡(德国Struktol公司,WS-280;巴西一棵树公司);

2.1.3填料为低结构度软质炭黑(N990)及弱碱性改性滑石粉(Mistron CB),Mistron CB目数可达到4000目,改性后的滑石粉PH值在8-9显弱碱性,不会造成迟延硫化现象。其对压缩永久变形及模量有很好的改善作用。同时可以降低整体配方的成本。N990为粒径大、比表面积小及结构度低炭黑,有利于在氟胶中的分散。(N990加拿大枫叶公司;Mistron CB法国IMERYS公司)。

2.1.4在氟橡胶的加工过程中,胺硫硫体系会产生氟化氢气体,对模具造成腐蚀及污染,需要增加吸酸剂反应氟化氢气体。在此配方中选择了活性值为150的高活性氧化镁,及98%高纯度的氢氧化钙作为吸酸剂,可以充分反应氟化氢气体。降低对模具的腐蚀及污染。加工助剂WS-280及巴西棕榈蜡的使用,大大改善氟胶的混炼工艺。并有助于一段硫化的脱模及胶料在型腔中的流动。加入粒径大、比表面积小、结构度低N990炭黑有利于填充剂的分散,同时选择弱碱性改性滑石粉的并用可有效的改善密封圈的压缩永久变形及脱模性。

2.2 用前述新型游艇气缸盖罩密封圈材料来实现制造密封圈的过程,步骤如下:

2.2.1 将以上所有的原材料按照配方的重量份配比后进行混炼,并停放24小时。确保应力可以得到充分的释放。

2.2.2将胶片成型成宽为40-50mm长条,后通过冷喂料挤出机成型长条状,再利用高精度成型裁断机将挤出的长条裁成圆柱状。

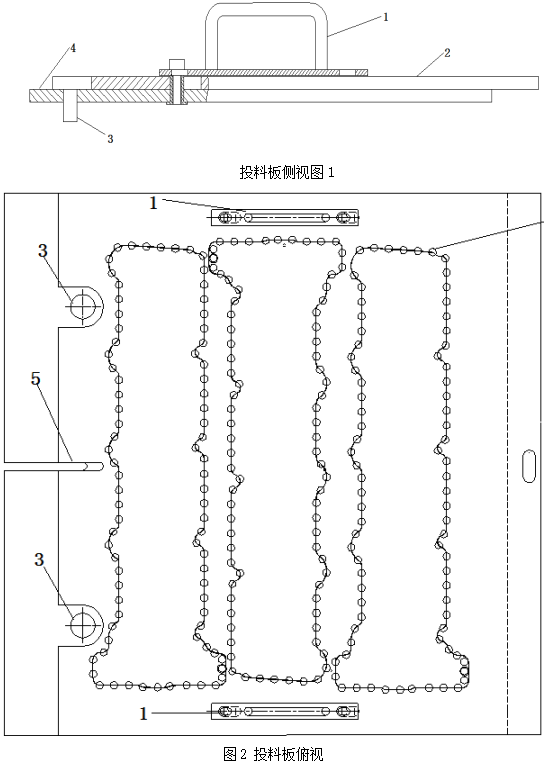

2.2.3 设计模具及投料板。模具设计多穴模,∮1.2mm的跑胶槽距离型腔0.5mm,防止人工撕大边时将封模线处撕坏;对非型腔面降面0.3mm,目的增加型腔面的压力,确保胶料可均匀充满型腔;修边方式为冷冻修边。另投料版设计为多穴多孔形状,每腔产品按照产品尺寸等位移均分80等份;投料板设计滑动式结构。

2.2.4 将圆柱形料坯有序放入投料板中,硫化打开模具,将投料板上的料坯准确无误的投入到型腔正中间,进行一段硫化定型,硫化温度为170℃~175℃,时间为400~450s,压力为180-200kgf/cm2;

2.2.5 将一段硫化的半成品人工将多余的大飞边撕去,再利用冷冻修边设备将残余的小飞边去除。确保产品飞边尺寸小于0.1mm

2.2.6二段硫化,将修完边的密封圈串在特制的金属支架上,防止高温二次硫化时产品变形。设定二段硫化温度为225-235℃,时间为7-9小时;

2.2.7将二次硫化后的密封圈检查检测,合格后便可制造出高强度、低压缩永久变形、易脱模、耐高温、耐油、耐介质性能优异的新型游艇气缸盖罩密封圈产品。

3.具体实施方式

3.1按如下重量份配比原料:氟橡胶80、吸酸剂氧化镁(日本协和株式会社,活性值150)2、吸酸剂氢氧化钙(井上石灰工业株式会社,食品级含量98%)3、加工助剂WS-280(德国Struktol公司) 1、加工助剂棕榈蜡(巴西一棵树公司) 1、低结构度软质炭黑N990(加拿大枫叶公司)10。弱碱性改性滑石粉Mistron CB(法国IMERYS公司)10,双酚AF 2(美国杜邦公司)、BPP 0.5(美国杜邦公司)

3.2将以上所有的原材料按照配方的重量份配比后进行混炼,并停放24小时。

3.3将胶片成型成宽为40-50mm长条,后通过冷喂料挤出机成型长条状,再利用高精度成型裁断机将挤出的长条裁成圆柱状。

3.4设计模具及投料板(图1)。模具设计多穴模,∮1.2mm的跑胶槽距离型腔0.5mm,对非型腔面降面处理,修边方式为冷冻修边。投料板设计为多穴多孔形状,多孔等位移分布,滑动式结构。

3.5将圆柱形料坯有序放入投料板中(图1),硫化打开模具,将投料板上的料坯准确无误的投入到型腔正中间,进行一段硫化定型,硫化温度为170℃~175℃,时间为400~450s,压力为180-200kgf/cm2;

3.6将一段硫化的半成品人工将多余的大飞边撕去,再利用冷冻修边设备将残余的小飞边去除;

3.7二段硫化,将修完边的密封圈串在特制的金属支架上,设定二段硫化温度为225-235℃,时间为7-9小时;

3.8 将二次硫化后的密封圈进行测试,合格后便可制造出高强度、低压缩永久变形、耐高温、耐油、耐介质性能优异的新型游艇气缸盖罩密封圈产品。

4.结束语

采用本文提供的技术方案,与已有的技术相比,具有如下显著效果:

1、弱碱性改型滑石粉的加入,制造出的材料性能优越,更低的压缩永久变形及易脱模特性尤其突出,大大提高密封圈的使用寿命。

2、模压硫化方式及滑动式投料板的使用,加工工艺简单,设备、模具、工装投入成本少,制作成本低廉。

3、多孔滑动式投料板的使用,胶料的位置稳定,产生缺料的风险小。

4、多孔滑动式投料板的使用、操作方便快捷,可有效的防止胶料焦烧,提高生产效率。

5、合理的配方设计及合适的生产工艺,制造出高强度、低压缩永久变形、易脱模、耐高温、耐油、耐介质性能优异可完全取代进口件。

图1: 1-手柄;2-填料板;3-定位柱;4-定位板;5-导向槽;6-填料孔 参考文献

参考文献

[1] 郭晨海,梁福祥,姚晓兰,姜树李,王一江,陆金龙.气缸盖罩橡胶密封圈的密封性能分析[J].小型内燃机与摩托车,2011,40(01):20-23.