1 概述

疲劳断裂是引起工程结构件失效的最主要的原因,疲劳按照循环应力的大小,可分成应力疲劳和应变疲劳。若最大循环应力小于材料的屈服应力,则称为应力疲劳;由于作用的循环应力水平比较低,循环次数较高(疲劳寿命一般大于104次),故也称为高周疲劳。若最大循环应力大于材料屈服应力,则由于材料屈服后的应变变化较大,应力变化相对较小,此时用应变作为疲劳控制参量更为恰当,故称之为应变疲劳;由于应变疲劳作用的循环应力水平较高,循环次数较低(疲劳寿命一般小于104次),故应变疲劳也称为低周疲劳。

航空发动机的涡轮盘在高温、高转速环境下工作,同时还受到气流冲击、发动机振动等多种载荷作用,工作环境恶劣,承受应力大。涡轮盘低循环疲劳主要产生于材料的循环塑性应变。材料在受循加载的过程中,局部应力或应变集中区的材料就会产生循环塑性应变,随着循环加载次数的增加,在局部应力或应变集中区就会开始产生微裂纹,裂纹在塑性区中扩展,并逐渐增长成可检测到的宏观裂纹,最终裂纹穿过塑性区继续扩展,直至断裂。因此航空发动机在研制时,需要对发动机的关键转子进行低循环疲劳寿命试验,以验证发动机关键转子的寿命是否具有足够低循环疲劳寿命。本文主要对航空发动机涡轮盘低循环疲劳寿命试验的方式、试验上限转速、实际试验循环数进行了说明。

2 低循环疲劳试验方式

目前涡轮盘低循环疲劳试验主要有常温试验和加温试验,加温试验又分为均温的加温试验和带温度梯度的加温试验。由于温度梯度模拟比较困难,目前主要还是以常温试验或均温的加温试验两种方式进行。由于上述试验方式都不存在温度梯度,试验时涡轮盘不受热应力,而实际涡轮盘工作时是有热应力的,因此实际试验时都需以提高转速的方式来补偿涡轮盘热应力的影响。区别在于,由于材料的疲劳性能是随温度发生变化的,常温试验下不仅需补偿热应力的影响,还需要考虑修正温度对材料疲劳性能的影响,因此常温下的补偿转速会更高。

3 试验上限转速的确定

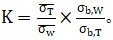

通过有限元计算,可以确定涡轮盘低循环疲劳试验关键点为偏心孔或中心孔。因此将涡轮盘偏心孔或中心孔最大应力点作为重点试验考核部位。试验涉及的应力循环模式有以下三种:1)标准应力循环为:0载荷状态—大载荷状态—0载荷状态。2)发动机实际工作应力循环:停车状态—工作状态—停车状态。3)试验循环为:试验下限转速—试验上限转速—试验下限转速。本报告以应力系数K为1.0确定上限转速, 。式中:

。式中: —试验循环换算为标准应力循环后涡轮盘危险点处(偏心孔或中心孔)最大应力;

—试验循环换算为标准应力循环后涡轮盘危险点处(偏心孔或中心孔)最大应力; —工作循环换算为标准应力循环后涡轮盘危险点处(偏心孔或中心孔)最大应力

—工作循环换算为标准应力循环后涡轮盘危险点处(偏心孔或中心孔)最大应力 ;—涡轮盘在工作温度下的拉伸极限强度;

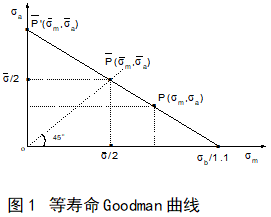

;—涡轮盘在工作温度下的拉伸极限强度; —涡轮盘在试验温度下的拉伸极限强度。由于上述应力系数是针对标准应力循环的等效,而实际发动机工作状态和试验条件下都存在装配预紧力,加载为非标准循环,因此需要在等寿命的条件下将试验状态和工作状态等效为标准循环,再带入上式。Goodman曲线表示了一定寿命下,应力幅与平均应力的关系。

—涡轮盘在试验温度下的拉伸极限强度。由于上述应力系数是针对标准应力循环的等效,而实际发动机工作状态和试验条件下都存在装配预紧力,加载为非标准循环,因此需要在等寿命的条件下将试验状态和工作状态等效为标准循环,再带入上式。Goodman曲线表示了一定寿命下,应力幅与平均应力的关系。

由Goodman曲线可知,假设非标准循环 损伤与等效标准循环

损伤与等效标准循环 相当,根据相似三角形,可得:

相当,根据相似三角形,可得:![]() ,推导出等效标准循环

,推导出等效标准循环 的当量应力为:

的当量应力为:![]() ,将试验状态和工作状态应力按等效标准循环公式代入应力系数K公式,得:

,将试验状态和工作状态应力按等效标准循环公式代入应力系数K公式,得:

为确定试验上限转速,需先确定试验上限转速下的应力。由等效为标准循环的应力系数K的公式可以知道,为确定试验上限转速,需确定以下参数:1)涡轮盘最大工作状态考核部位的应力 ;2)涡轮盘静止状态考核部位的应力

;2)涡轮盘静止状态考核部位的应力 (静止状态主要考虑装配预紧力,若装配预紧力对考核部位影响较小,

(静止状态主要考虑装配预紧力,若装配预紧力对考核部位影响较小, 可取0MPa,对试验结果影响不大);3)试验下限转速涡轮盘的考核部位应力(试验下限转速尽可能小,一般在上限转速的5%之内,实际计算时可以先按照涡轮盘工作转速估算);4)涡轮盘工作温度的极限强度

可取0MPa,对试验结果影响不大);3)试验下限转速涡轮盘的考核部位应力(试验下限转速尽可能小,一般在上限转速的5%之内,实际计算时可以先按照涡轮盘工作转速估算);4)涡轮盘工作温度的极限强度 ;5)涡轮盘试验温度下的极限强度

;5)涡轮盘试验温度下的极限强度 。

。

4 计算过程举例

上述应力的计算可采用有限元软件计算,这里不做过多叙述。主要以某发动机涡轮盘低循环疲劳试验上限转速计算进行说明。某涡轮盘采用均温加热方式进行试验。此时的应力系数K为1。试验前根据有限元计算,确定关键考核点位偏心孔,偏心孔工作温度约为700℃,因此试验温度选取为700℃均温。分别计算出涡轮盘最高转速的偏心孔应力为741.17MPa;静止状态偏心孔处应力为32.07MPa;试验下限转速选取1700r/min,偏心孔处应力为27.21MPa;由于选择的加温试验, 相同。代入上式求出740.11MPa,然后通过有限元软件叠代计算,求出该应力值对应的转速即为试验上限转速。

相同。代入上式求出740.11MPa,然后通过有限元软件叠代计算,求出该应力值对应的转速即为试验上限转速。

5 试验循环数确定

实际试验循环数与应力系数K有关系。当K=1时,表面试验条件与标准应力循环条件相当,此时的试验循环数与标准循环数一样。若想缩短试验周期,提高试验器的利用率,可用通过提高应力系数K来实现,但如果K取的过大,涡轮盘塑性变形过大,会导致试验寿命特别短,这样做也不真实。通常取K=1.1,即10%过载比较为好。当应力系数大于1时,带系数的试验寿命可由获得,其中,—带系数试验寿命;—试验循环数;—应力系数;—分散系数。其中从统计规律出发,分散系数与试验件个数有关,试验件为1、2、3、4、5、10时,分散系数分别为4、3.46、3.25、3.13、3.05、2.86。

6 总结

1)低循环疲劳寿命试验可在常温、均温加热、带温度梯度加热三种状态下进行,其中常温试验和均温加热试验需提高转速补偿热应力,同时常温试验还需修正温度对材料的疲劳影响。

2)引入应力系数K进行计算试验上限转速时,需注意K是针对标准循环的,需借用古德曼曲线将实际的非标准循环转换为标准循环。

3)实际试验的循环次数可以通过应力系数K进行调整,但一般K不大于1.1。

参考文献

1.付才高,郑大平,等.航空发动机设计手册第19分册[M].北京:航空工业出版社,2000.

2.陈传尧.疲劳与断裂[M]武汉:华中科技大学出版社,2002.