机械装备是21世纪现代工业重要的组成部分,也是未来工业升级的主要动力。机械装备可以有效降低人员作业强度,提高生产率与产品质量,发展潜力较大。仿真技术是近几年机械设计制造中常用技术,可以在不接触实体机械的前提下,全面、快速地完成机械设计制造要求。因此,研究仿真技术在机械设计制造中的应用具有非常突出的现实意义。

1 仿真技术概述

仿真技术是在计算机的支持下,建立硬件仿真模型或软件仿真模型,在模型中借助部分数值计算、程序运行,反映系统行为、操作过程的技术。仿真技术本质上是对现实系统特定层次属性的模仿,可以帮助人们获得某一层次问题并做出决定。作为一个相对概念,仿真仅可对真实系统局部属性进行无限逼近[1]。在对真实系统局部属性无限逼近过程中,针对待处理的客观系统问题,结合问题提出者需求层次,进行科学操作,整个过程具有安全性、经济性、实用性、可靠性以及可多次重用的优良特点。

2 仿真技术在机械设计中的应用

2.1运动建模

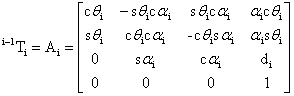

机械运动学是机械设计的基础,包括描述机械设备关节空间到末端之间单映射的正运动学、描述机械设备末端执行器到关节坐标系之间复映射的逆运动学。在机械运动学支持下,可以引入典型的D-H(Denavit-Hartenberg)法,对机械设备进行结构参数建模,并用若干运动学参数描述机械设备各部件之间的关系[2]。比如,对于连杆件,可以利用4个运动学参数进行连杆长度、转角以及相邻连杆偏距、关节角的描述,即:

式-1

式-1

式-1中,![]() 表示第i个坐标系相对于第i-1个坐标系之间的变换矩阵;Ai表示第i个坐标系的姿态矩阵;

表示第i个坐标系相对于第i-1个坐标系之间的变换矩阵;Ai表示第i个坐标系的姿态矩阵;![]() 表示cos(

表示cos(![]() ),

),![]() 表示sin(

表示sin(![]() ),

),![]() 表示sin(

表示sin(![]() );

);![]() 表示cos(

表示cos(![]() );

);![]() 、

、![]() 、

、![]() 特指坐标系i相对于坐标系i-1的位置向量。

特指坐标系i相对于坐标系i-1的位置向量。

2.2概念设计仿真

机械设计的整个过程需要在仿真系统的流程管控下,由仿真系统软件规划用户工作任务,并完成阶段任务信息下发。在阶段任务下发的同时,借助仿真模型、工程知识库、信息库等多资源,与工程师开展信息交互,在短时间内完成机械部件的概念设计,即机械部件的运行原理设计。

在概念设计仿真期间,设计人员应根据需求搜索机械部件设计知识库、设计仿真模型库信息,并在专家知识库支持下进行机械部件运动过程与运动规律分析,为后期机械部件选型、尺寸设计提供依据。一般各个机械部件的运动规律分析需要借助速度、位移、加速度等几个参数,并在仿真环境中判定机械部件运动规律与设计要求偏差,同时借助运动干涉仿真预先检测机械部件各模块空间位置布置合理性,确保机械部件详细设计工作顺利开展。

2.3集成设计仿真

根据机械设计部件平稳从当前位置姿态运动到指定位置姿态的要求,可以机械启动、运动、停止时刻为重点,结合摆线运动曲线光滑以及加速度、速度连续在有限区域端点产生的特点,进行机械设计部件点到点的关节空间轨迹规划。具体操作时,借助SolidWorks软件,建立机械设计部件的三维模型并导出为XML、STL格式文件。进而输出mech_import(‘picing_robot.xml’)函数,将XML格式文件导入到MATLAB软件内,集成机械设计部件位置姿态参数、输入模块、轨迹规划模块与逆运动学模块、机械本体,完成机械设计部件仿真模型构建。同时在位置姿态模块,输入机械设计部件目标位置姿态,经逆运动学进行求解。进而落实最小能量准则,结合机械部件所处关节角度选择适宜的求解值,促使机械运动规划模块在关节空间内进行部件轨迹规划,获得机械设计部件关节运动参数,确保末端执行器顺利进入指定位置姿态平稳无冲击运动。

3 仿真技术在机械制造中的应用

3.1制造序列规划

制造序列规划是仿真技术在机械制造中应用的首要环节,关乎机械制造仿真效果。根据机械制造部件类型的差异,制造序列规划也具有一定差异[3]。以一级圆柱齿轮减速器为例,其制造序列规划包括主动轴部件、机械整体、从动轴部件几个部件。根据机械零部件制造内容、路径规划、干涉检测需求,可以将全部实体机械制造顺序集成到一条路径内。以现实机械制造逻辑惯例为重点,设计机械多轴制造。比如,一级圆柱齿轮减速器制造可以划分为轴、齿轮轴、箱座几个虚拟制造场景。其中机械轴虚拟制造场景包括大轴承、套筒、大端盖几个部分;齿轮轴虚拟制造场景包括小轴承、端盖几个部分;箱座虚拟制造场景包括轴系、大调节环、小调节环、小闷盖、大闷盖、螺栓、垫片、垫圈、螺母几个部分。因箱座在虚拟制造环节中固定存在,可以将箱座作为虚拟制造的初始环节,进行逻辑整合。而在轴虚拟制造时,则可以优选制造具备轴套的一端,制造完毕后进行无轴套一端制造。

3.2机械制造仿真

在机械部件虚拟制造流程规划完毕后,经Unity3D软件中assets资源脚本编辑语言C#,将规划完毕的虚拟制造序列编辑到虚拟制造环节内。进而运行机械部件虚拟制造仿真模块,加载虚拟制造场景,并链接相关硬件设备。同时经中间软件3ds Max将碰撞器导入到Unity3D软件内,重组机械设备部件制造仿真模型、特征参数,置入虚拟制造交互操作功能,完成虚拟制造场景编辑。虚拟制造场景参数编辑成功后,需要进一步测试机械虚拟仿真制造平台,确定虚拟仿真制造平台软件需求、功能均符合预期要求,并持续搜索设计缺陷并改善,打造尽可能真实、舒适的虚拟机械设备制造环境。

在正式开展机械部件虚拟制造过程中,根据机械部件虚拟制造仿真需求,需要借助无线手柄在相应机械制造区间、仿真系统之间进行信息交互,完成对机械部件的制造。即由人员佩戴头部显示设备与HTC无线手柄,调节自身在虚拟仿真环节中位置到最佳,控制手柄触碰机械部件,确认无误后,启动手柄扳机键,依据前期规划手柄运动轨迹拾取零部件完成机械部件制造。虚拟机械制造全周期运行最小阀值吸附原理,在零件拖动环节可自动检测零件位置关系是否正确,并对比验证prt格式的机械零部件相关特征信息,在拖动的机械零部件包络盒与对应包络盒距离小于或者等于设定最小阀值时,进行对应包络盒位置机械零部件制造,反之则继续移动机械零部件位置,直到达到零部件的制造最小阀值要求。

总结:

综上所述,仿真技术在机械设计制造中展现出蓬勃的生命力,被多种类型机械设计与制造广泛应用,特别是在高精度机械设备设计制造领域。因此,根据现代仿真技术特点,机械设计制造行业从业者应在分析机械设计制造需求的基础上,合理利用硬件仿真或软件仿真技术,搭建虚拟仿真模型。在虚拟仿真环境内,进行机械部件概念设计、详细设计以及制造验证,提高机械设计制造效率与效果。

参考文献:

[1] 陈芳.基于VR、UG NX等技术的机械设计虚拟仿真系统构建[J].粘接,2020(11):131-134.

[2] 朱宇娟.基于仿真技术在机械设计制造中的实践研究[J].中国设备工程,2022(07):193-194.

[3]张凡,纪仁杰,任维波,张瑞霞,张峰,成卫海.基于Comsol的上游泵送机械密封增材制造仿真研究[J].电加工与模具,2019(S1):59-63.