Abstract: This study adopts an industrial solid waste recycling technological pathway, utilizing construction slurry from Suzhou as raw material to develop a novel green cementitious material based on a slag-sodium silicate-NaOH synergistic activation system. The solidified slurry was subsequently evaluated through a life cycle assessment (LCA) model encompassing raw material production, transportation, and on-site construction to quantify its carbon footprint. Results demonstrate that the cementitious material prepared with sodium silicate (modulus 1.0, 6% Na2O equivalent) for slag activation enables the unconfined compressive strength of solidified slurry to meet Grade II and subgrade road specifications (1.0–3.0 MPa) for low-traffic pavements. Compared with conventional cement-based solidification methods, the optimized process reduces total carbon emissions by 4.1×10⁵ kg CO2eq, achieving a 19% reduction in life cycle carbon emissions. This approach effectively translates "green" principles into practical engineering applications.

Keywords: construction slurry;;green cementitious materials;;solidification;;life cycle assessment (LCA) 1 引言

近年来,随着建筑行业的兴起和城市化进程的快速推进,我国工程建设、地下空间及轨道交通的规模不断发展,建筑垃圾的增长也愈来愈快,由此产生了大量的工程渣土。面对资源及生态环境的巨大压力,在“碳达峰、碳中和”战略目标的大背景下,绿色低碳产业的发展日益受到关注。

将渣土处理后用作填料既解决了道路用砂石资源不足的问题,又不会对环境造成影响。通过固化处理改善渣土的力学性质,可使渣土颗粒从疏松状态聚成稳定的整体。传统固化剂伴随着干缩大、水稳性差、能耗大的问题;而以高炉矿渣、钢渣、粉煤灰、自燃煤矸石、煤制油渣、油页岩渣、脱硫灰、烟气脱硫石膏等作为原料,通过协同反应制备固废基复合胶凝材料,在解决固废堆存问题的同时,可以部分替代高消耗、高排放的普通波特兰水泥,减少碳排放[1]。因此,对于固化土的研究也逐步由传统的无机类固化剂向新型固化剂发展。

孙秀丽[2]等从微观结构和力学特性角度发现水玻璃对粉煤灰改性疏浚淤泥的激发效果劣于对矿粉的激发效果。冷风[3]发现采用NaOH、Na2SiO3作碱激发剂时存在最优掺量为4%、6%,两种都能够激发矿渣提高再生骨料性能;杨少波[4]发现Na2SiO3的模数为1.0时强度最高,混合料试件的抗压强度随水玻璃掺量增加而增加。大量研究[5]-[6]表明,碱掺量、水玻璃模数和体系pH值会影响水玻璃激发碱矿渣胶凝材料的性能,一般控制4%~10%(质量分数)的碱掺量,水玻璃模数控制在1.0~1.8,此时碱激发矿渣胶凝材料有较好的综合性。王亚超[7]的研究揭示,在单一激发剂的应用中,NaOH、Na2CO3等材料的激发效果并不理想,相比之下,钠水玻璃的激发效果更为显著。进一步地发现当采用NaOH与钠水玻璃作为复合激发剂时,其激发效果明显优于单一激发剂。这些发现共同表明,利用工业固废制备绿色胶凝材料以替代传统水泥,展现出极为广阔的应用前景。

但为了将减碳的结果量化,将生命周期评价理论(LCA)应用于工程建设过程,使其碳排放的结果和分析更加系统,逻辑性更强。张潇等[8]研究了城市道路建设阶段的LCA碳排放并制定了减碳策略。李佳慧等[9]将市政道路碳排放来源划分为材料耗用、机械设备两部分,基于她的碳排放计算模型并提出减少碳排放量的措施。翟兵勇等[10]通过LCA测算,对比了不同材料路基回填与建筑垃圾直接回填的碳排,得出直接填埋的碳排放量是资源化利用的2.3倍。

基于上述背景,为了提高固体废弃物利用率、减少工程的碳排放量,本研究以苏州某地的工程开挖土为对象,研究利用矿渣、水玻璃、NaOH合成一种绿色充填胶凝材料,并探究该材料对工程渣土固化方面的性能,进而应用生命周期评价法(LCA)对工程渣土固化利用流程中的碳排放进行量化分析。

2 材料及化学试剂

2.1 工程渣土

试验所用工程渣土为淤泥质黏土,取自苏州某工地地下0.57~6.72m深,原状工程渣土外观如图1所示,块体较大,且含有砖块、石子等杂物。

图1原状工程渣土外观图 图2粗磨渣土外观图

Fig. 1 Appearance of raw engineering slurry Fig. 2 Appearance of coarsely ground slurry

先将其置于室外晒干备用,采用橡胶锤将工程渣土敲碎,形成良好级配备用。粗磨土如图2所示。

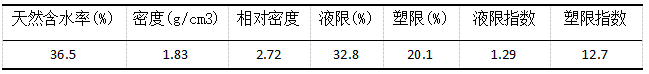

将土样从施工现场分袋装运取回后,参照规范《土工试验方法标准》(GB/T 50123-2019),对土体基本物理性质进行测定,结果如表1所示。

表1工程渣土的基本物理性质

Table 1 Basic physical properties of construction slurry

1.1 化学试剂

1.1 化学试剂

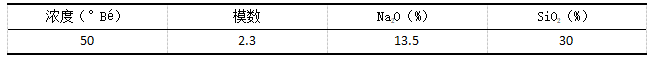

试验化学试剂采用水玻璃和NaOH,水玻璃参数如表2所示,用NaOH调节水玻璃模数至1.0、1.5、2.0备用,作为矿粉碱激发剂。

表2水玻璃参数

Table 2 Sodium silicate parameters

1 实验

1 实验

实验确定6%的NaO2当量为定值,通过添加NaOH,调节水玻璃模数为1.0、1.5和2.0做对照实验,水固比为0.3制备胶凝材料,并测定其净浆抗压强度。将各体系胶凝材料与渣土以1:5比例混合,根据土样塑限预估最优含水率,制备5个不同含水率的试样,含水率间隔0.5%—1%。在击实桶内涂抹凡士林,分3次加入,每层用轻型击实仪击实25次,测量击实后的固化土高度。取100g样品放入分干箱,12h取出再称重,计算对应含水率下的干密度。击实试验严格遵循《公路工程无机结合料稳定材料试验规程》(JTG 3441—2024)甲类实验标准,通过系统化数据采集绘制拟合曲线,最终确定土样的最优压实参数。分别依据击实试验确定的最大干密度与最佳含水率进行无侧限抗压强度试样制备。试验遵循《公路土工试验规程(JTG 3430—2020)》,采用标准圆柱体试样(50mm×50mm),在标准养护条件下养护至规定龄期后,通过加压系统对样品持续施压,直至试样破坏,精确记录试样破坏时承受的最大压力值。

2 实验结果与分析

2.1 胶凝材料力学性能

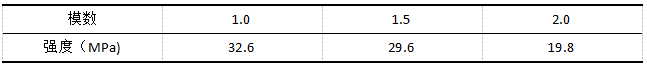

不同模数碱矿渣水泥标准养护1天后拆模取出样品,试块通过抗压强度测试,得到各模数下不同碱矿渣水泥的强度如表3所示。

表3 1天碱矿渣水泥强度

Table 3 1-day strength of alkali-activated slag cement

结合表3可知,碱矿渣水泥净浆随水玻璃模数的增加而降低,水玻璃模数为1.0时1d抗压强度达最大,为32.6MPa。从微观机理层面来讲,模数低时,通过氢氧化钠调节水玻璃模数,可有效促进矿渣胶凝材料水化体系中斜方硅钙石相与八面钠沸石相向无定形C-S-H/C-A-S-H凝胶的物相转化,并伴随霞石等类长石晶体的生成,表明碱性激发剂对矿渣水化产物的微观结构调控具有显著作用[11],而当模数过高时,溶液的碱性较低,不能有效地刺激矿渣的活性,导致抗压强度下降。

1.1 固化土干密度和含水率

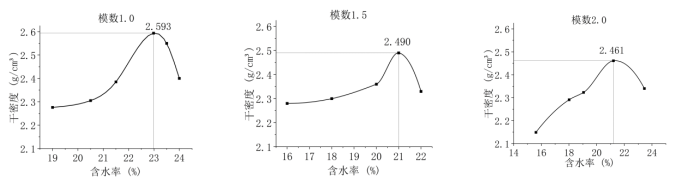

利用各模数水玻璃制备的碱矿渣水泥固化渣土,通过击实试验,得到不同水玻璃模数时固化土的击实数据曲线如图3所示。通过图中的峰值点对应的横纵坐标即为各模数下对应的最大干密度和最佳含水率。

图3最大干密度和最佳含水率

Fig. 3 Maximum dry density and optimum moisture content

结合图3可以得出:1.0模数时最大干密度为2.593g/cm2,最佳含水率达到23.0%;1.5模数的碱矿渣水泥最大干密度为2.490g/cm2,最佳含水率是21.0%;2.0模数的碱矿渣水泥最大干密度为2.461g/cm2,最佳含水率为21.2%。在同一模数下,干密度随含水率变化存在最大值,当含水率不足时,颗粒间摩擦阻力增大导致密实度难以提升;反之,过量水分占据孔隙空间,后续蒸发易形成孔隙,致使材料承载力、抗渗性及稳定性显著衰减。随模数的增加,固化体最大干密度逐渐减小,含水率总体呈现下降趋势,因此为了得到最大的土体密实程度,精准控制干密度是保障路基结构抗沉降与抗形变能力的关键技术环节。

1.1 固化土力学性能

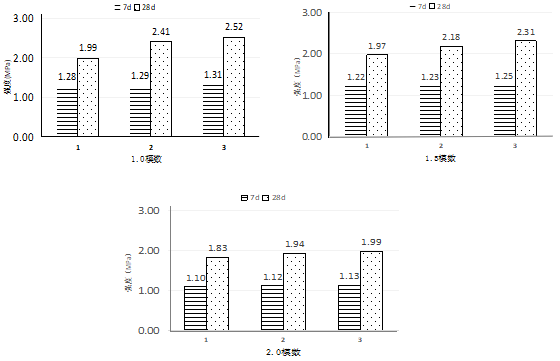

通过无侧限抗压强度测试,可以得到胶凝材料固化土的力学性能,以击实试验得到的最大干密度和最佳含水率为数据基础,各体系制备了7天、28天的试模各三组,标准养护后进行无侧限抗压强度实验。将各模数的水玻璃激发矿粉的胶凝材料掺入渣土测得无侧限抗压的强度如图4所示。

根据《公路路基设计规范》(JTG D30),工业废渣可与路面结构层相结合,采用无机结合料稳定路面底基层做封顶层。试验中各模数的碱矿渣水泥7d强度均大于1MPa,满足《公路路面基层施工技术细则》(JTG/T F20)中基底层二级及二级以下公路中、轻交通路面强度1.0~3.0强度范围,可用于道路工程。

从图4中可以看出,水玻璃模数的改变对固化土强度有明显的影响,水玻璃模数为1.0时,碱矿渣水泥的强度最大,Na+的含量更高,能够快速溶解硅铝酸盐,破坏矿粉颗粒的Si-O-Si和Al-O-Al键,同时与水玻璃中的硅酸根、渣土中的Ca2+结合生成C-S-H凝胶、N-A-S-H凝胶、AFt等[12],加速凝胶的缩聚反应形成三维网络结构,包裹矿渣颗粒并填充空隙,增强了胶结体的致密化,宏观力学性能得到提高[13]。

28d固化土的强度比7d养护强度更高,故养护龄期增长对各组的强度提升有明显的作用。7d以后反应速度快速进行,28d以后反应逐渐减缓但未停止,硅铝氧化物充分溶解,所生成的凝胶产物相互搭接,逐渐形成大体积的团状凝聚体和极强的网状联结,增强了土体的密实程度和骨架结构,从而固化土的抗压强度进一步提高[14]。

图4 固化土7d、28d无侧限抗压强度

Fig. 4 Unconfined compressive strength of solidified soil at 7d and 28d

1 生命周期评价(LCA)

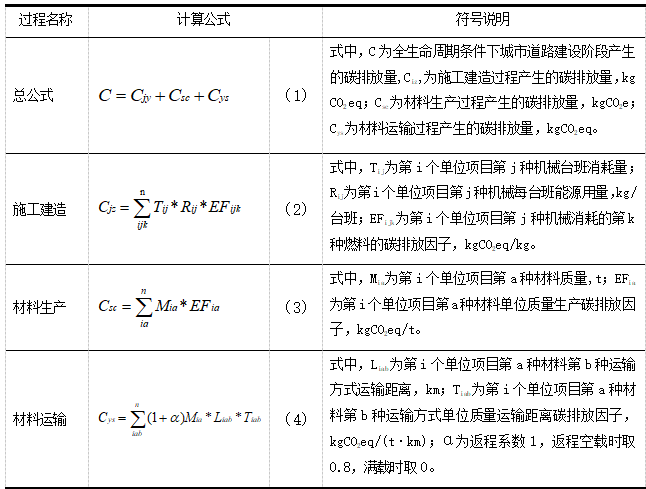

生命周期评价(LCA)是通过量化产品全生命周期(资源开采、生产、使用到废弃)的能源消耗和污染排放,系统评估其环境影响的标准化方法。LCA研究主要分为4个阶段:确定研究目标与系统边界、建立数据采集与清单分析、选取环境影响指标和定量分析、结果解释与讨论。本研究主要采用碳排放计算模型(指每一种能源燃烧或使用过程中单位能源所产生的CO2排放量),是一种定额计算的方法,过程包括施工建造过程、材料生产过程和材料运输过程产生的碳排放量,计算如表4中公式所示。

表4全生命周期下城市道路建设产生的碳排放量[15-16]

Table 4 Carbon emissions under full life cycle assessment[15-16]

1.1 碳排放计算结果

1.1 碳排放计算结果

基于LCA分析,本文将能耗的整个生命周期分四个阶段:

渣土产生和管理阶段。该阶段的能耗主要是盾构机的电耗、渣浆分离的机械电耗以及短距离运输设备的电耗。

渣土运输阶段。该阶段主要是指长距离运输,将渣土运至最终处置点的过程中,车辆柴油、汽油的消耗以及从施工现场运输至路基填埋处的碳排放量。

渣土处理阶段。该阶段分为常规处理和改良处理两种,常规处理即借别处的渣土填埋路基,主要包括渣土填埋场填埋时推土机的油耗以及借土源挖采的挖土机油耗,该阶段的能耗都是采用柴油CO2排放因子。改良处理减少了填埋阶段的碳排放量,直接对渣土土源改良处理,该阶段的碳排放主要包括固化剂生产整个阶段、柴油车运输以及机械能耗的碳排放。固化剂是工业废料,碳排放因子为0,只需计算固化剂运输碳排放。

路基填筑阶段。该阶段的能耗主要是推土机填土的能耗以及压实机的机械能耗。

基于生命周期评价法,对渣土处置全生命周期的各阶段能耗进行全过程分析,能够直观地看出高能耗的来源[17]。根据表4的公式可以得出以上四个过程的碳排放量,计算结果如下表5所示。

表5各阶段碳排放量数据

Table 5 Phase-specific carbon emission data

注:“+”为仅改良处理涉及阶段;“-”为仅常规处理涉及阶段;“—”为改良处理与常规处理均涉及阶段

1.1 效益分析

(1) 环境效益

本研究基于全生命周期评价法,对新制胶凝材料固化渣土的碳排放结果进行量化分析,对比常规路基填埋的碳排放量。通过表5中的数据计算可知:常规渣土处理的总碳排放量是2.15×106 kg CO2eq,改良组的总碳排放量为1.74×106 kg CO2eq,改良组的碳排放总量减少了4.1×105 kg CO2eq,改良组的碳排放总量较常规处理减少了约19%,验证了绿色方案的环境效益。

近年来,我国建筑行业高速发展,技术创新与绿色转型并重。装配式建筑、智能建造技术广泛应用,港珠澳大桥等超级工程刷新世界纪录。随着规模扩张,工程渣土处理成为行业焦点,我国的建筑垃圾综合利用率不足10%[18]。这些渣土以填埋方式处理不仅占地,还对周围的海洋、邻近的居民有风险。对渣土改良用于路基填埋很好地实现了渣土资源化利用,避免了渣土中重金属渗入土壤或地下水,同时降低天然砂石开采对生态的破坏,还能助力“双碳”目标的实现。

(2) 经济效益

利用矿粉、水玻璃制备胶凝材料其工艺简单,无需高温煅烧,综合处理成本可下降28%~41%。同时《“十四五”建筑垃圾资源化利用实施方案》明确提出对绿色胶凝材料应用项目给予30~50元/吨的财政补贴,利润大幅提升。

2 结论

水玻璃模数为1.0时,碱矿渣胶凝材料的激发效果最佳,且胶凝材料固化的渣土体系的密实度和稳定性最优,满足道路基底层二级及二级以下公路中、轻交通路面强度1.0~3.0MPa强度范围,可用于道路工程。

通过LCA的量化处理,碳排放总量减少了4.1×105 kg CO2eq,该绿色胶凝材料的利用比常规路基处理的碳排放总量减少了19%,实现减碳目标。

固废制备绿色胶凝材料技术可使渣土资源化项目具备经济可持续性,成本节约成为现实,为建筑固废循环利用提供了商业化路径。通过循环经济模式,高速发展的同时能够生态保护,为可持续发展提供方案。

参考文献:

[1] 李云云,梁文特,倪文,等.钢渣尾泥-矿渣-脱硫石膏三元体系水化硬化特性[J].硅酸盐通报,2022,41(2):536-544.

[2] 孙秀丽,童琦,刘文化,等.碱激发粉煤灰和矿粉改性疏浚淤泥力学特性及显微结构研究[J].大连理工大学学报,2017,57(6):622-628.

[3] 冷风.碱激发矿渣水泥再生骨料疲劳性能研究[J].科技资讯,2024,22(7):144-146.

[4] 杨少波.碱激发剂种类对矿渣水泥再生混合料影响研究[J].科技资讯,2024,22(8):113-115.

[5] 迟凤霞,韩博,程沁灵,等.激发剂内部参数对碱激发注浆材料性能的影响[J].硅酸盐通报,2021,40(5):1751-1759.

[6] 陈柯宇,吴大志,胡俊涛.基于组分的地聚合物胶凝材料反应机理及其制备参数的研究进展[J].硅酸盐通报,2020,39(7):2033-2041.

[7] 王亚超.碱激发粉煤灰基地质聚合物强化增韧及耐久性能研究[D].西安:西安建筑科技大学,2014.

[8] 张潇,刘立忠,张倩等.基于LCA的城市道路建设阶段碳排放核算及减碳策略研究[J].交通节能与环保,2025,21(1):63-69.

[9] 李佳慧,刘辉,刘耀坤.基于工程量清单的市政道路工程碳排放研究[J].公路与汽运,2023(4):153-158.

[10] 翟兵勇,田佳学.基于LCA的建筑垃圾再生填料回填路基的碳减排效益分析[J].价值工程,2023,42(15):65-67.

[11] 王玲玲,司晨玉,李畅等.氢氧化钾-钠水玻璃激发剂对碱激发矿渣胶凝材料性能的影响[J].硅酸盐通报,2022,41(8):2654-2662,2695.

[12] 王东星,王宏伟,邹维列,等.碱激发粉煤灰固化淤泥微观机制研究[J].岩石力学与工程学报,2019,38(增刊1):3197-3205.

[13] YAO J L,QIU H J,HE H A,et al.Application of a soft soil stabilized by composite geopolymer[J].Journal of Performance of Constructed Facilities,2021,35(4):35.

[14] 李胜,张红日,王桂尧等.基于响应面法的碱激发地聚物固化淤泥质土试验研究[J].硅酸盐通报,2023,42(12):4438-4448.

[15] GB/T 51366—2019建筑碳排放计量标准[S].

[16] HOANG T,DURAND C,VENTURA A,et al.A global tool for environmental assessment of roads–application to transport for road building[J].2005

[17] 王艳,冯群.基于LCA的建筑全生命周期能耗研究[J].项目管理技术,2023,21(2):70-74.

[18] 薛丹璇,李阳阳,朱晓东等.建筑垃圾再生骨料技术研究进展[J].交通节能与环保,2025,21(1):192-198.